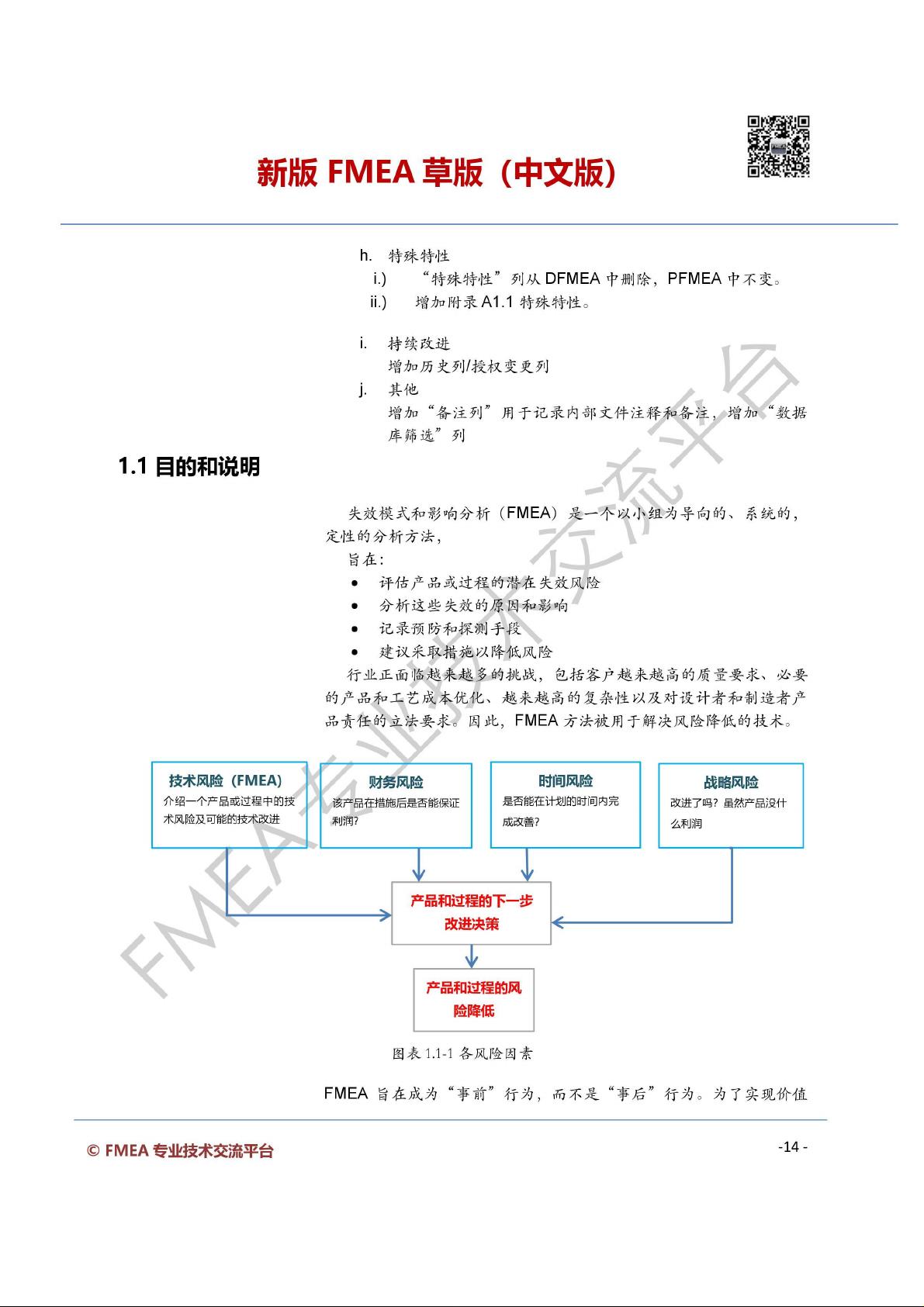

**FMEA(故障模式与效应分析)是质量管理和风险评估的重要工具,尤其在IT行业中,对于软件开发、系统设计和制造过程控制具有深远影响。第五版的FMEA提供了更为全面和精细的指导,旨在帮助企业在产品开发和服务提供过程中预防潜在问题,提升产品和服务的可靠性。**

**DFMEA(设计FMEA)主要关注产品设计阶段的风险评估,通过分析可能的故障模式,评估其对功能的影响,以及这些故障发生的可能性和检测的难度。在第五版中,DFMEA强调了以下几个核心概念:**

1. **目的**:DFMEA的主要目的是在设计初期识别并减少潜在的设计缺陷,提高产品的安全性和性能,同时降低后期更改的成本。

2. **分析过程**:包括定义系统、子系统或组件,识别可能的故障模式,分析每个故障模式的效应,然后评估严重度(S)、发生度(O)和探测度(D),最后制定预防措施和改进行动。

3. **严重度(S)**:衡量一个故障模式对产品功能或用户安全的影响程度,通常基于0-10的评分标准。

4. **发生度(O)**:表示故障模式在正常操作条件下发生的频率,同样采用0-10的评分标准。

5. **探测度(D)**:评估现有控制措施检测到该故障模式的能力,也是0-10评分。

6. **RPN(风险优先数)**:S、O和D的乘积,用于确定哪些故障模式需要优先处理,RPN值越高,风险越大。

7. **案例分析**:第五版可能包含多个实际案例,展示如何应用DFMEA方法,以便读者更好地理解和应用理论。

**PFMEA(过程FMEA)则侧重于生产和服务过程中的风险评估,它关注的是生产流程中的潜在问题,而不是设计本身。PFMEA的关键元素包括:**

1. **过程步骤分析**:详细列出每一步操作,以识别可能的故障源。

2. **过程顺序和交互**:理解各步骤间的相互依赖,以发现可能的错误路径。

3. **控制计划**:针对高风险步骤制定强化的控制措施,以降低故障发生的可能性。

4. **持续改进**:PFMEA是动态的,随着过程的改进和新技术的应用,应定期更新。

**第五版的FMEA中文版对这些概念进行了详尽的解释,适合中国企业和工程师学习使用,以便更好地符合国内的实践需求。通过对FMEA的深入理解和应用,企业可以提高产品质量,降低生产成本,增强市场竞争力。**