### 华中数控车床编程知识点详解

#### 一、数控车床编程基础概念

- **数控编程**:是利用数控系统控制机床自动完成零件加工的过程。编程人员根据零件图样和技术要求,按照数控机床允许的指令代码和程序格式编写加工程序。

- **程序结构**:一般包括程序号(如O0001)、准备功能(G代码)、辅助功能(M代码)、尺寸字(X、Z坐标等)和进给速度(F)等。

- **循环指令**:G71为粗加工复合循环指令,用于外圆或内孔的粗车削。

#### 二、具体编程示例分析

##### 示例一:O0004

- **程序号**:O0004,表示该程序编号为0004。

- **刀具调用与转速设置**:

- T0101、M3S600:选择1号刀并设置转速为600rpm。

- T0202、M3S2200:选择2号刀并设置转速为2200rpm。

- T0303、M3S600:选择3号刀并设置转速为600rpm。

- **粗加工复合循环**:

- G71U1R1P1Q2X0.5Z0.05F0.2:定义粗加工复合循环,其中U1表示背吃刀量为1mm,R1表示退刀量为1mm,P1和Q2指定加工路径的起始段号和结束段号,X0.5Z0.05表示径向和轴向的精加工余量,F0.2为进给速度。

- **轮廓加工路径**:

- G01/G03/G02:分别代表直线插补、逆时针圆弧插补和顺时针圆弧插补。

- X、Z坐标:定义加工路径上的坐标位置。

- **刀具半径补偿**:

- G42:右偏刀具半径补偿。

##### 示例二:O0005

- **程序号**:O0005。

- **钻孔循环**:

- G82X23.1Z-20F2:钻孔循环指令,其中X、Z指定钻孔位置,F2为进给速度,此指令用于钻孔并攻丝。

- **刀具调用与转速设置**:

- T0404、M3S600:选择4号刀并设置转速为600rpm。

- **轮廓加工路径**:

- G01X19.8C2:直线插补到X坐标19.8处,同时进行刀尖圆弧半径补偿C2。

- G02X35Z-50R5:顺时针圆弧插补,终点坐标为X35Z-50,圆弧半径为5mm。

- **重复定位**:

- G00X25W3:快速移动至X坐标25,轴向移动3单位长度。

- G01X20F0.07:直线插补到X坐标20,进给速度为0.07mm/r。

##### 示例三:O0006

- **程序号**:O0006。

- **轮廓加工路径**:

- G01X19.8C2:同上。

- G02X35Z-50R5:同上。

- **深度加工**:

- G01X40RL=1:直线插补到X坐标40,同时进行刀尖圆弧半径补偿RL=1。

- G01X38Z-78:直线插补到X坐标38Z坐标-78。

- **钻孔循环**:

- G82X19Z-21F2:同上。

- **重复定位与深度加工**:

- G00X44Z-78.5:快速移动至X坐标44Z坐标-78.5。

- G01X2Z-78.5F0.07:直线插补到X坐标2Z坐标-78.5,进给速度为0.07mm/r。

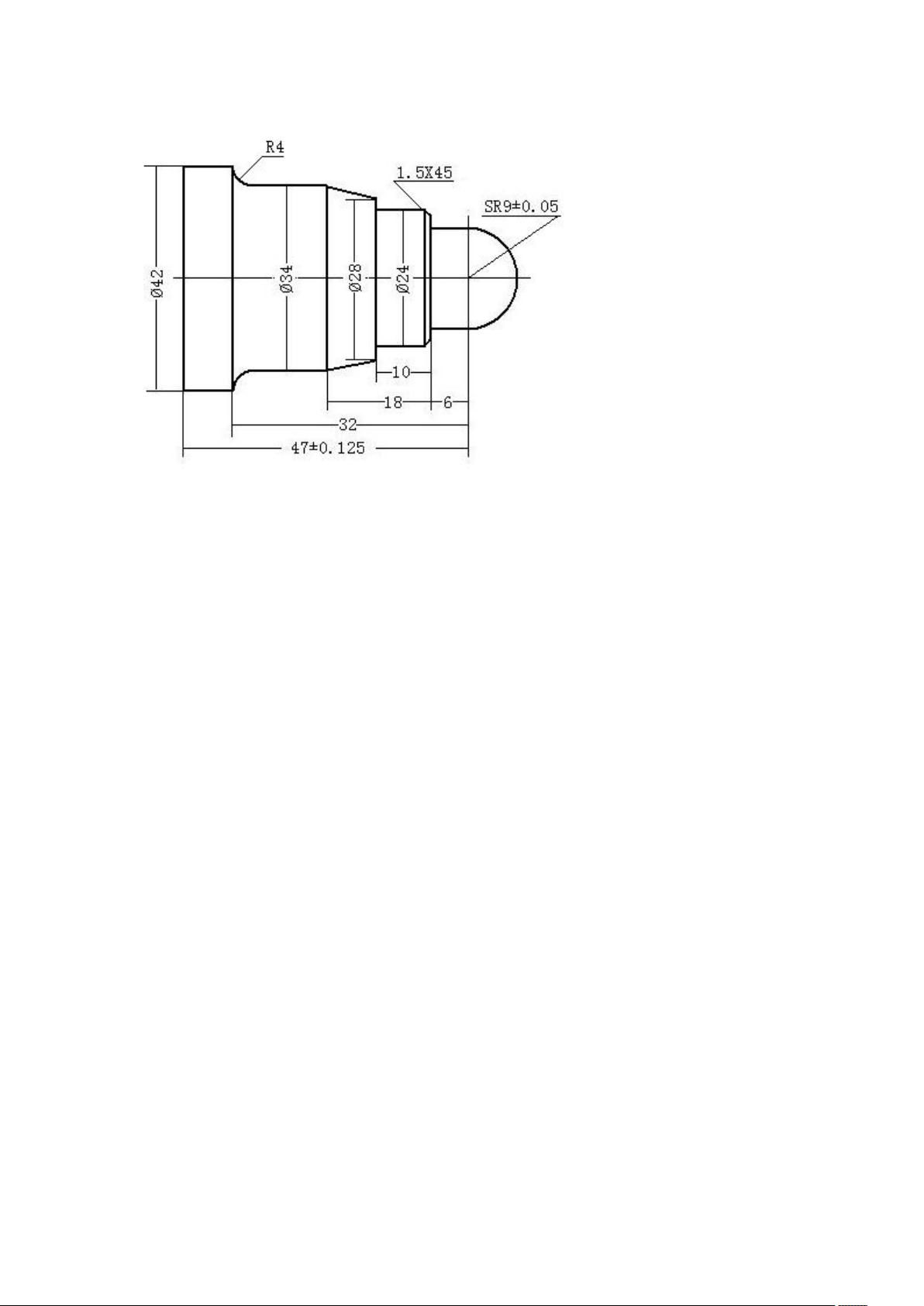

##### 示例四:O0003

- **程序号**:O0003。

- **轮廓加工路径**:

- G03X20Z-1.716R30:逆时针圆弧插补至X坐标20Z坐标-1.716,圆弧半径为30mm。

- G03X24Z-4.544R3:逆时针圆弧插补至X坐标24Z坐标-4.544,圆弧半径为3mm。

- G01Z-16:直线插补至Z坐标-16。

- G03X30Z-19R3:逆时针圆弧插补至X坐标30Z坐标-19,圆弧半径为3mm。

- G01Z-31X34C0.5:直线插补至Z坐标-31X坐标34,同时进行刀尖圆弧半径补偿C0.5。

- G01X42Z-46:直线插补至X坐标42Z坐标-46。

- **深度加工**:

- G01Z-59.5:直线插补至Z坐标-59.5。

##### 示例五:O0002

- **程序号**:O0002。

- **轮廓加工路径**:

- G03X18Z-5R5:逆时针圆弧插补至X坐标18Z坐标-5,圆弧半径为5mm。

- G02X24Z-12R8:顺时针圆弧插补至X坐标24Z坐标-12,圆弧半径为8mm。

- G02X42Z-42R5:顺时针圆弧插补至X坐标42Z坐标-42,圆弧半径为5mm。

- **重复定位与深度加工**:

- G01X42Z-54F0.07:直线插补至X坐标42Z坐标-54,进给速度为0.07mm/r。

- G01X44Z-55.5F0.07:直线插补至X坐标44Z坐标-55.5,进给速度为0.07mm/r。

#### 三、总结

通过以上对几个具体数控车床编程实例的分析,我们可以看到数控编程中包含了诸如刀具的选择、转速的设定、轮廓加工路径的规划以及各种循环指令的应用等多个方面。熟练掌握这些指令及其应用对于高效准确地完成零件加工至关重要。此外,还需要注意不同指令之间的配合使用以及编程过程中的细节处理,如刀具半径补偿等,这些都是提高加工质量和效率的关键因素。