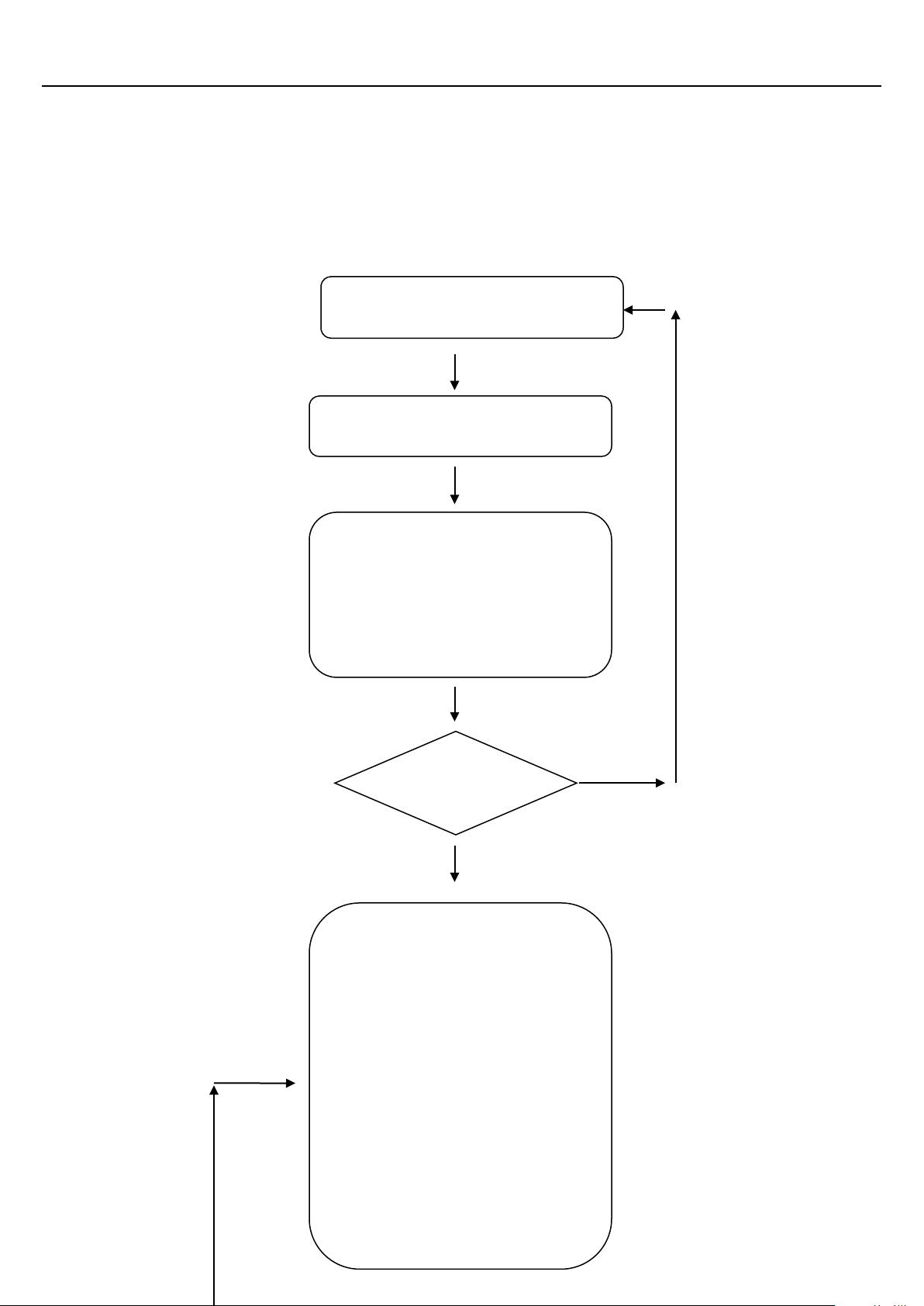

模具流程图是模具制造过程中的重要工具,它详细地展示了从产品开发到模具完成的每一步骤,确保了模具制作的高效性和准确性。以下是对这个流程的详细解释:

1. **新产品开模单下发**:开发部门根据产品设计需求,会生成新产品开模单,这是整个模具制作流程的起点。开模单包含了产品的详细尺寸、材料要求和其他关键信息。

2. **主管签收与生产计划制定**:模具部主管收到开模单后,会进行签收,并根据订单量和生产资源制定生产计划,确定模具的生产时间表。

3. **模具设计工程师的评估与设计**:设计工程师对产品进行深入分析,考虑出模斜度、分型情况等因素。如果满足条件,他们会开始绘制模具图,包括2D和3D图,以确保设计的完整性和准确性。设计中需要考虑的要素有:

- **出模斜度**:为了方便产品顺利脱模,模具表面需有一定角度的倾斜。

- **分型面**:决定模具打开的方式,通常在产品复杂部分或浇口位置设置。

- **模腔布局**:根据产品形状和尺寸,合理布置模具内部空间。

- **内镶件**:对于有嵌入部分的产品,需要设计内镶件以形成产品的内部结构。

- **推杆**:用于推出成品的机械结构。

- **浇口**:注入熔融塑料或金属的通道。

- **冷却系统**:为控制成型过程中模具的温度,避免产品变形,需设计有效的冷却系统。

4. **主管组织新模具生产会议**:在设计完成后,主管会召集相关人员对模具零件图和装配图进行审核,确保设计无误。

5. **模具备料与加工安排**:审核通过后,开始准备模具所需的原材料,同时,CNC编程工程师负责编写模具零件和电极的加工程序。

6. **模具图纸发放与钳工分工**:将图纸发给钳工师傅,他们将研究和分析图纸,然后根据各自的专业技能进行分工。

7. **CNC加工与线割加工**:利用计算机数控设备对模具零件、电极进行精密加工,同时进行线切割以制作复杂形状的零件。

8. **钳工加工与合模**:钳工进行手工精修和组装,确保模具各部件的精确配合。

9. **试模与样件检验**:在模具组装完成后,进行试模操作,生产出试模样品,检验其尺寸、外观和功能是否符合设计要求。

10. **模具存在问题的修改**:如果试模过程中发现任何问题,如浇口位置不当、产品变形等,都需要对模具进行相应调整。

11. **全面抛光与刻字**:模具经过修正后,进行抛光处理,提升模具表面的光洁度,同时进行必要的标记刻字,如模具编号、生产日期等。

12. **验收与交模**:在所有工序完成后,由质量管理部门进行最终验收,确认模具满足所有标准后,正式交付给生产部门使用。

13. **后期服务**:模具交付后,模具部还需要提供后期维护和维修服务,确保模具在生产过程中的持续稳定运行。

这个流程涵盖了模具制造的全过程,每一个环节都是确保模具质量和生产效率的关键步骤。通过规范化的流程管理,可以提高模具的制造精度,降低生产成本,保证产品的质量和生产效率。