精益工厂建立与管理(3).pptx

2.虚拟产品一经售出概不退款(资源遇到问题,请及时私信上传者)

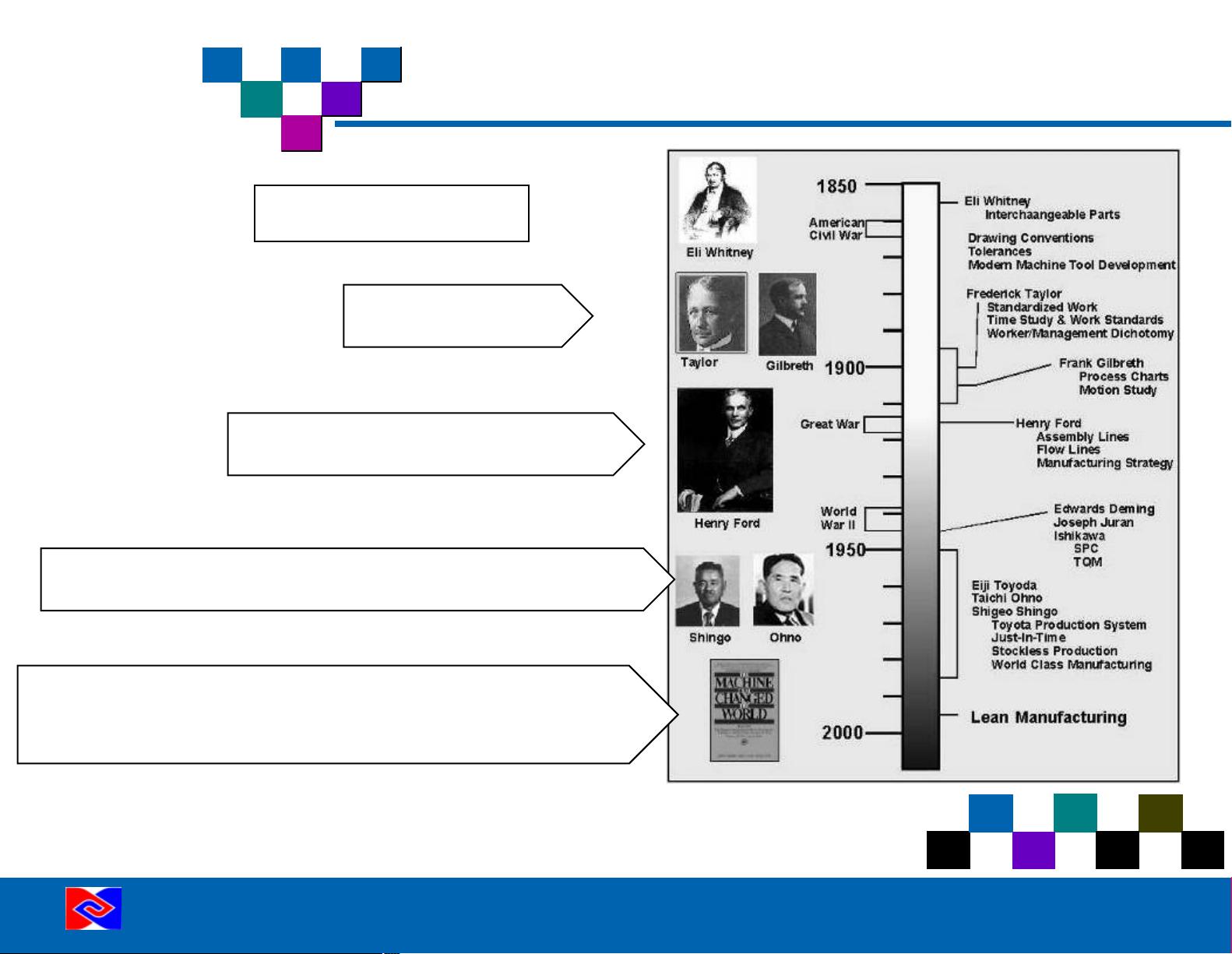

精益生产是一种旨在消除浪费、提高效率的管理理念,源自丰田生产系统(TPS)。它强调通过不断改进和优化生产流程,实现企业的持续发展。精益生产的核心原则包括定义价值、识别价值流、流动、拉动和追求尽善尽美。 1. 定义价值:精益生产首先要求明确哪些活动对客户具有价值。增值活动是客户愿意为之付费的,而在制造业中,通常只有很少一部分活动是真正增值的。例如,在一个制造流程中,收料、检验、搬运等环节可能并不直接增加产品的价值,而机器加工则被视为增值环节。 2. 价值流:价值流涵盖了从原材料到最终产品交付给客户的所有步骤,包括物质流和信息流。通过分析价值流,可以发现整个生产过程中的浪费和瓶颈,以便进行改进。 3. 流动:流动是指产品在生产过程中的连续性,尽量减少停滞和等待。流动的目标是缩短生产周期,使产品能够迅速、顺畅地从一端传递到另一端。 4. 拉动:拉动生产系统是基于客户需求来组织生产的,避免过度生产和库存积压。当客户有需求时才生产产品,以减少库存和相关成本,同时提高响应速度。 5. 尽善尽美:这是精益生产的终极目标,追求“七个零”——零延误、零设置时间、零异常停线、零库存、零作业浪费、零质量缺陷和零安全事故。这要求企业持续改进,不断消除各种浪费,提高生产效率。 精益生产中,还有一些关键的工具和方法用于识别和消除浪费,如: - SMED(快速换模):减少设备更换模具的时间,提高生产灵活性。 - 5S:整理、整顿、清扫、清洁、素养,提升工作环境和效率。 - TPM(全面生产维护):预防性的设备维护,减少停机时间和故障。 - Jidoka(自动化):让设备在出现异常时自动停止,防止缺陷产品产生。 - Kaikaku(创新):推动重大变革,寻找新的改进方法。 - Kanban(看板):可视化管理工具,用于控制生产量和库存。 - JIT(准时化生产):根据需求精确匹配生产节奏,减少库存。 - Kaizen/CI(持续改善):鼓励员工参与改进,持续优化生产流程。 精益生产在全球范围内的应用表明,它可以显著降低库存成本,提高生产效率,缩短制造周期,并减少管理成本。案例分析显示,实施精益生产的企业通常能够实现更敏捷的交付,增强市场竞争力,同时提升员工的工作满意度。 国内的精益生产现状显示,虽然越来越多的企业开始了解和尝试精益生产,但全面建立精益制造体系并融入企业文化的比例仍然较低。因此,推广和深入实践精益生产理念,对于中国制造业的转型升级具有重要意义。

剩余90页未读,继续阅读

- 粉丝: 17

- 资源: 26万+

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

信息提交成功

信息提交成功