没有合适的资源?快使用搜索试试~ 我知道了~

资源推荐

资源详情

资源评论

目 录

1 项目设计目标与技术要求 .................................1

2 传动系统方案指定与分析 .................................1

3 传动方案的技术设计与分析 ...............................3

3.1 电动机选择与确定 ............................................3

3.1.1 电动机类型和结构形式选择........................................3

3.1.2 电动机容量确定..................................................4

3.1.3 电动机转速选择..................................................4

3.2 传动装置总传动比确定及分配 ..................................5

3.2.1 传动装置总转动比确定............................................5

3.2.2 各级传动比分配..................................................5

3.2.2.1 分配方案..................................................5

3.2.2.2 各级传动比确定............................................5

4 关键零部件的设计与计算 .................................6

4.1 设计原则制定 ................................................6

4.1.1 不同类件安全系数的确定 ..........................................6

4.1.2 关键件或主要件加工工艺制定 ......................................7

4.1.3 材料选择与工艺制定 ..............................................8

4.2 齿轮传动设计方案 ............................................8

4.3 第一级齿轮传动设计计算 ......................................8

4.3.1 第一级齿轮传动参数设计..........................................8

4.3.2 第一级齿轮传动强度校核.........................................11

4.4 第二级齿轮传动设计计算 .....................................12

4.4.1 第二级齿轮传动参数设计.........................................12

4.4.2 第二级齿轮传动强度校核.........................................15

4.5 轴的初算 ...................................................17

4.6 键的选择及键联结的强度计算 .................................17

4.6.1 键联结方案选择.................................................17

4.6.2 键联结的强度计算...............................................19

4.7 滚动轴承选择及轴的支撑方式 .................................20

4.7.1 滚动轴承的选择 .................................................20

4.7.2 轴支承的选择 ...................................................21

5 传动系统结构设计与总成 ................................21

5.1 装配图设计及部件结构选择、执行机械设计标准与规范 ...........21

5.1.1 装配图整体布局.................................................21

5.1.2 轴系结构设计与方案分析.........................................22

5.1.2.1 高速轴结构设计与方案分析.................................23

5.1.2.2 中间轴结构设计与方案分析.................................24

5.1.2.3 低速轴结构设计与方案分析.................................26

5.2 零件图设计 .................................................29

5.2.1 低速轴.........................................................29

5.2.2 低速级透盖.....................................................30

5.2.3 低速级大齿轮...................................................31

5.3 主要零部件的校核与验算 .....................................31

5.3.1 轴系结构强度校核...............................................31

5.3.2 滚动轴承的寿命计算.............................................39

6 主要附件与配件的选择 ..................................40

6.1 联轴器选择 .................................................40

6.2 润滑与密封的选择 ...........................................41

6.2.1 润滑方案对比及确定 .............................................41

6.2.2 密封方案对比、确定.............................................42

6.3 通气器 .....................................................42

6.4 油标 .......................................................42

6.5 螺栓及吊环螺钉 .............................................43

6.6 油塞 .......................................................43

6.7 其他 .......................................................43

7 零部件精度与公差的制定 ................................43

7.1 精度设计制定原则 ...........................................43

7.1.1 尺寸精度设计原则(选择公差等级原则) ...........................43

7.1.2 形位公差的设计原则 .............................................43

7.2 减速器主要结构、配合要求 ...................................44

7.3 减速器主要技术要求 .........................................44

8 项目经济性分析与安全性分析 ............................44

8.1 零部件材料、工艺、精度等选择经济性 .........................44

8.2 减速器总重量估算及加工成本初算 .............................44

8.3 安全性分析 .................................................45

8.4 经济性与安全性综合分析 .....................................45

8.4.1 轴的经济性与安全性分析 .........................................45

8.4.2 齿轮的经济性与安全性分析 .......................................45

9 设计小结 ..............................................47

10 参考文献 .............................................48

1 项目设计目标与技术要求

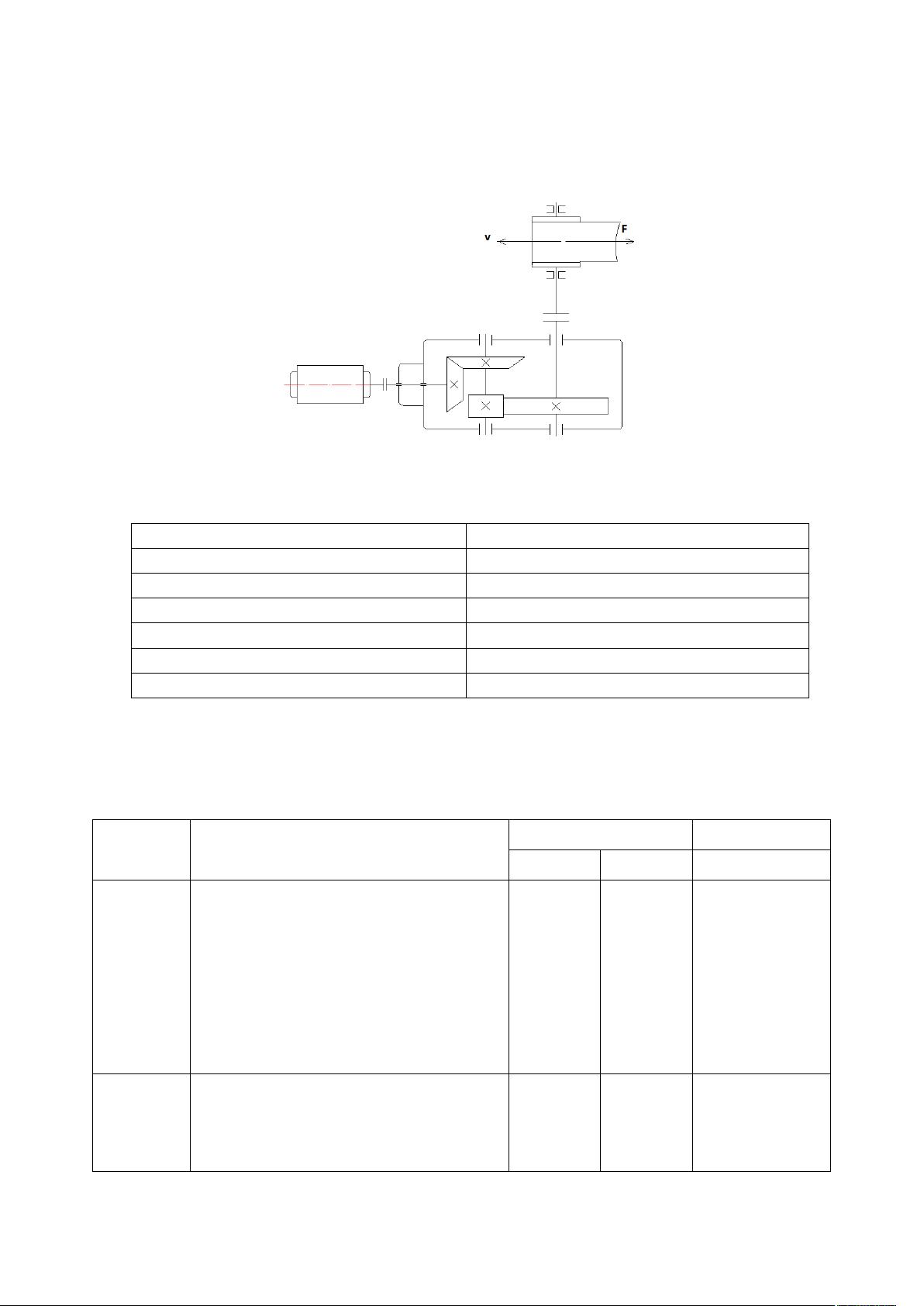

根据项目要求,设计一带式运输机的传动装置。

图 1-1 带式运输机传动装置

原始数据表:

表 1-1 减速器工作要求

2 传动系统方案指定与分析

常用机械传动主要分为带传动、链传动、圆柱齿轮传动、圆锥齿轮传动、以及蜗轮蜗杆

传动。

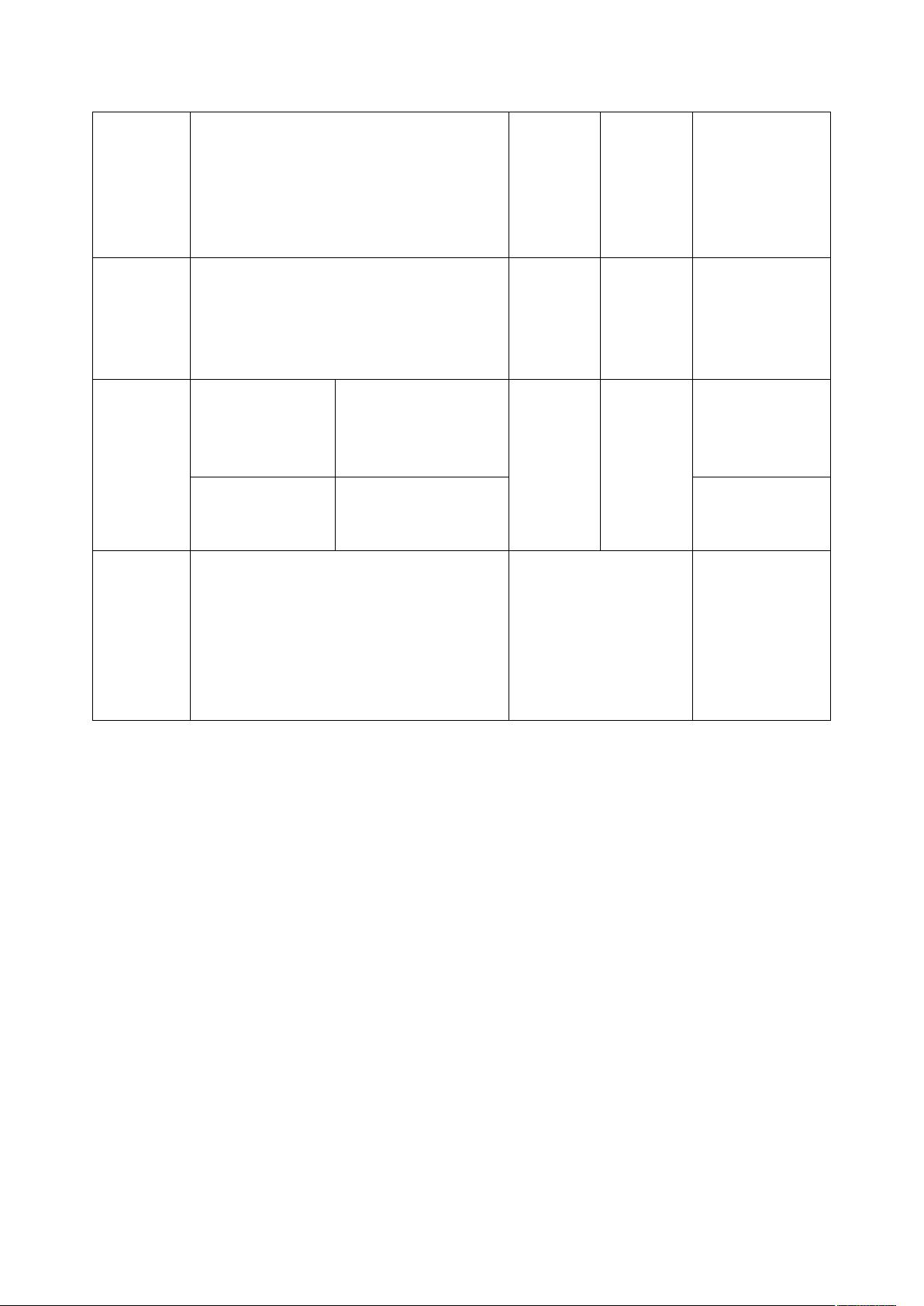

单级传动比

应用

类型

主要优点和缺点

一般

最大

分析

普通 V 型

带传动

优点:带传动可以缓和冲击和振动;

带传动中心距不受限制;可以通过打

滑,提高设备的防过载能力。

缺点:传递效率较低;易出现皮带打

滑造成皮带磨损剧烈;传动比不明确。

2~4

10

由于随着带不

断转动,带的疲

劳受损现象严

重,需要经常更

换皮带,增加检

修时间并伴随

经济效益的下

降。

链传动

优点:无弹性滑动和打滑现象,平均

传动比准确;工作可靠,效率高;传

递功率大;过载能力强,相同工况下

的传动尺寸小;所需张紧力小,作用

2~6

8

链的磨损较快,

并且较带传动

相比,链传动还

存在拖链、振动

传输带牵引力

F=1661 N

传输带工作速度

v=1.35m/s

滚筒直径

D=0.30 m

使用地点

室内

生产批量

大批量生产

载荷性质

平稳

使用年限

六年一班

于轴上的压力小;能在高温、潮湿、

多尘、有污染等恶劣环境中工作。

缺点:仅能用于两平行轴间的传动;

成本高,易磨损,易伸长;传动平稳

性差,运转时会产生附加动载荷、振

动、冲击和噪声。

冲击等特点,在

运行过程中的

瞬时传动比不

准确。

渐开线圆

柱齿轮传

动

传动的速度和功率范围都很大,效率

高达 98~99.5%,对中心距的敏感性小,

装配和维修简便,应用非常广泛。

1~8

10

制造简单和应

用广泛,可用于

减速器中提高

减速器的传动

效率

直齿

轴向力小,比曲齿

制造更容易,可制

成鼓形齿。

因制造工艺较

复杂,故齿轮的

精度一般保证

不了。

圆锥齿轮

传动

曲线齿

比直齿锥齿轮传动

平稳,噪声小,承

载能力大

2~4

8

同上

普通圆柱

蜗杆传动

可以得到很大的传动比;两轮啮合齿

面间为线接触,其承载能力大大提高;

传动平稳、噪音很小;具有自锁性,

其反向自锁性可起安全保护作用;传

动效率较低,磨损较严重;蜗杆轴向

力较大。

8~80

当传动比较大

是应用比较合

适,传动比小时

候应用不仅体

现不出有点,还

会降低传动效

率。

表 2-1 常见机械传动的主要性能

典型设计方案比较

减速器的类别、品种、型式很多,目前已制定为行(国)标的减速器有 40 余种。减速

器的类别是根据所采用的齿轮齿形、齿廓曲线划分; 与减速器联接的工作机载荷状态比较

复杂,对减速器的影响很大,是减速器选用及计算的重要因素,减速器的载荷状态即工作机

(从动机)的载荷状态,通常分为三类: ①均匀载荷; ②中等冲击载荷; ③强冲击载荷。

减速器主要类型:齿轮减速器;蜗杆减速器;齿轮—蜗杆减速器;行星齿轮减速器。

为了合理的分配传动比,避免结构过大,比例失调,高速轮磨损加剧等缺点,我们选择

二级减速器。对于二级减速器有以下几种类型,下面是对不同类型二级减速器所做的比较:

(1)二级圆柱齿轮减速器(二级展开式、二级分流式、二级同轴式)

二级圆柱齿轮减速器的结构较简单,瞬时传动比恒定,工作平稳,传动准确可靠。对于

展开式圆柱齿轮减速器,其结构最为简单,但由于齿轮两侧的轴承不是对称布置的,因而将

载荷沿齿宽分布不均匀,且使两边的轴承受力不均匀,要求轴有较大的刚度,用于载荷比较

平稳的场合;分流式结构复杂,齿轮相对于轴承对称布置,常用于变载荷的场合;同轴式横

向尺寸较小,但轴向尺寸较大,两大吃论浸油深度可以大致相同,但减速器轴向尺寸及重量

较大,中间轴承润滑困难,中间轴较长,刚度较差,高速级齿轮的承载能力难于充分利用,

仅能有一个输入和输出端,限制了传动布置的灵活性,且圆柱齿轮则只能在一个空间内转换

运动。

(2)二级圆锥-圆柱齿轮减速器

圆锥齿轮可以改变力矩的方向 即可以把横向运动转为竖直运动,用于输入轴和输出轴

位置成相交的场合,可以改变力传动的方向,但是由于圆锥齿轮常常是悬臂装在轴端,为使

其收到的力较小,常将其放在高速级。但圆锥齿轮的精加工比较困难,允许圆周速度又较低,

因此圆锥齿轮减速器的应用不如圆柱减速器的应用广泛。

(3)蜗杆减速器

用于传动比较大的场合(i>10),通常说蜗杆传动结构紧凑、轮廓尺寸小只是在减速器

的传动比较大的时候才是正确的,当传动比不是很大时,这个优点并不显著,而且由于蜗杆

传动的效率较低,蜗杆减速器不宜用在大功率传动的场合。

(4)齿轮-蜗杆减速器

对于此类的减速器有齿轮传动在高速级和蜗杆传动在高速级两种布置方式,前者结构较

紧凑,后者效率较高,蜗杆传动可以实现较大的传动比,尺寸紧凑,传动平稳,但效率较低,

适用于中、小功率的场合。采用锡青铜为蜗轮材料的蜗杆传动,由于允许齿面有较高的相对

滑动速度,可将蜗杆传动布置在高速级,以利于形成润滑油膜,可以提高承载能力和传动效

率。考虑到上述原因,将蜗杆传动布置在第一级。而且对于蜗轮和蜗杆的相对位置又有,蜗

杆在上和蜗杆在下两种不同形式,当蜗杆圆周速度小于 4 米每秒时,最好采用蜗杆在下式,

这时,在啮合处能得到良好的润滑和冷却条件,当蜗杆圆周速度大于 4 米每秒时,为避免发

热过多,搅油太甚,最好采用蜗杆在上式。斜齿轮传动的平稳性较直齿圆柱齿轮传动好,常

用在高速级和要求传动平稳的场合。

在选择传动类型的时候必须考虑外廓尺寸的大小,在同样的传动要求条件下,不同类型

的传动机构的外廓尺寸相差很大,(1)在小功率传动的时候,宜采用结构简单,价格便宜,

标准化程度高的传动机构,以降低制造成本;(2)大功率传动时应优先选用传动效率高的传

动机构,如齿轮传动以降低能耗;(3)工作温度较高,潮湿,多尘场合,宜采用链传动,闭

式齿轮或蜗杆传动;(4)要求传动比准确的时候宜采用齿轮或蜗杆传动。

结合本次课程设计任务要求,减速器要求实现两相交轴间的动力传递,传动比不是很大。

因此决定采用圆锥齿轮传动和圆柱齿轮传动相结合的方式,即二级圆锥圆柱齿轮减速器的形

式。本传动机构的特点是:共三根传动轴,每根轴直径依次增大,利用圆锥圆柱齿轮进行传

动,宽度尺寸较小,但锥齿轮加工比圆柱齿轮困难,一般置于高速级,以减小其直径和模数;

并且,为了平衡锥齿轮与圆柱齿轮公共轴的轴向力,对圆柱齿轮选取斜齿轮。

3 传动方案的技术设计与分析

3.1 电动机选择与确定

3.1.1 电动机类型和结构形式选择

一般异步电动机分为 Y 系列(IP23)三相异步电动机、Y 系列(IP44)三相异步电动机、以

及 YEJ 系列电磁制动三相异步电动机。(电机型号《手册》P116)

Y 系列(IP23)三相异步电动机为一般用途防护式笼型电动机,具有效率高、噪声低、

体积小、质量轻等优点。适合无特殊驱动要求的各种机械设备,如水泵、鼓风机、金属切削

机床及运输机械等,防护等级为 IP23;Y 系列(IP44)三相异步电动机为封闭自扇冷式鼠笼

型三相异步电动机,效率高、节能、堵转转矩高、噪声低、振动小、运动安全可靠等优点。

能防止灰尘、铁屑或其他杂物进入电机内部,除了与 Y 系列(IP23)相同的用途外,还能适

用于灰尘多、水土飞溅的场所,如球磨机、碾米机、食品机械以及矿山机械等;YEJ 系列电

磁制动三相异步电动机是全封闭自扇冷式鼠笼型带有直流圆盘式电磁制动器的三相异步电

动机,是 Y 系列的派生产品,适用于要求快速停止定位准确的传动机构或装置上,如主轴传

动或辅助传动。具有制动快,定位准确的优点。

剩余50页未读,继续阅读

资源评论

ohmygodvv

- 粉丝: 507

- 资源: 4811

下载权益

C知道特权

VIP文章

课程特权

开通VIP

上传资源 快速赚钱

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

- Java字符串转换处理工具类

- windows USB 驱动,用于PL2303芯片上报GPS信息使用

- McFly 为 Bash 提供历史命令搜索功能 v0.9.2

- Package Control-12.22.sublime-package.zip

- Dragon book编译器龙书源码附详细注释

- 华为云开发者服务协议.pdf

- Hyper-YOLO保姆级教程(私以为的YOLOv12)

- Hyper-YOLO保姆级教程(私以为的YOLOv12)

- Java课程课后作业答案(1).zip

- IMG_20230412_094114.jpg

- asm-西电微机原理实验

- py-apple-quadruped-robot-四足机器人

- asm-西电微机原理实验

- asm-西电微机原理实验

- py-apple-bldc-quadruped-robot-四足机器人

- asm-西电微机原理实验

资源上传下载、课程学习等过程中有任何疑问或建议,欢迎提出宝贵意见哦~我们会及时处理!

点击此处反馈

安全验证

文档复制为VIP权益,开通VIP直接复制

信息提交成功

信息提交成功