plc控制机械手运动也就是最快的移动速度和最慢的移动速度,最快进给速度我将其设定为50mm/s;最慢的工作移度我经过查阅资料而定位15mm/s;由于精度较高,我定传动精度0.1mm,设置脉冲当量为α=0.0025mm/脉冲;所受负载总重量根据我的设计在G=800N。

【机械手PLC控制】是自动化领域中一种常见的技术,用于精确控制机械装置的运动。在本案例中,PLC(可编程逻辑控制器)被用来管理机械手的运动,确保其能在设定的速度范围内运行,同时保持高精度。下面将详细讨论相关知识点:

1. **速度控制**:机械手的运动速度分为最快移动速度和最慢工作速度。这里设定的最快进给速度为50mm/s,最慢工作速度为15mm/s。这种速度控制确保了机械手在不同工况下的灵活适应性。

2. **传动精度与脉冲当量**:为了达到高精度,传动精度被设定为0.1mm,脉冲当量设置为α=0.0025mm/脉冲。脉冲当量是PLC控制中一个关键参数,它定义了每个脉冲信号对应的物理位移,决定了控制的精细程度。

3. **负载计算**:负载总重量为G=800N,这在设计机械手的结构和动力系统时至关重要,因为它直接影响到机械手的承载能力和动力需求。

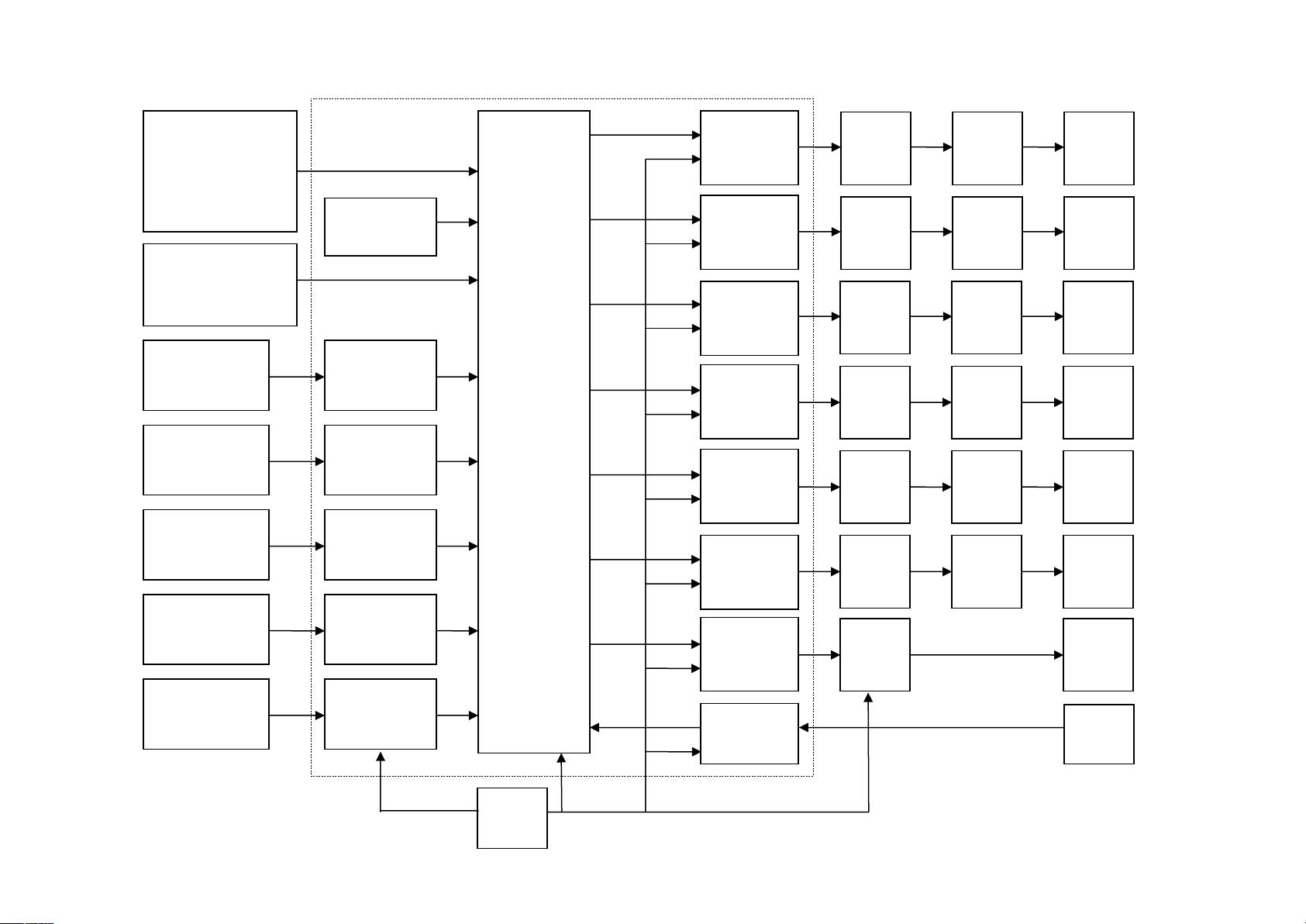

4. **人机交互模块**:包括启动、停止、单步动作按钮、触摸屏、计算机等,这些元素提供了用户与机械手的交互界面,使得操作者能够便捷地控制机械手的动作。

5. **单片机系统**:采用AT89C51单片机作为核心控制器,接收来自PC机的命令和数据,存储在外部扩展的存储器中,控制继电器动作,并根据反馈信息调整转台位置。

6. **继电器控制电路**:包括多个继电器电路,用于控制各个关节的动作,如大臂摆动、上下运动、前后运动,小臂的相应运动,以及手指的夹紧和松开。

7. **电机驱动器与编码器**:转台电机驱动器(如SMD-530F)用于驱动五相步进电机,实现转台旋转;转台电机编码器则负责检测转台的旋转角度,提供位置反馈。

8. **数据采集电路**:用于收集机械手各部位的状态信息,如限位开关的状态,供单片机处理并做出相应控制决策。

9. **电源模块**:提供AC110V、DC24V、DC5V、DC3.3V等不同电压等级的电源,满足系统中不同部件的供电需求。

10. **存储器系统**:外部扩展的存储器用于存储程序代码、运动控制算法和机器手的运动轨迹,同时也用于暂存运行过程中的变量值。

11. **传感器与限位开关**:包括多个动限位开关,用于检测机械手各个关节的位置,防止过位或碰撞,确保安全运行。

12. **通信接口**:计算机通过RS232串口或USB口与下位机(运动控制模块)进行通信,发送控制命令和接收反馈信息。

机械手PLC控制涉及了速度控制、精度设定、负载计算、人机交互、单片机控制、电机驱动、编码器反馈、数据采集、电源管理等多个关键技术点,这些构成了一个完整的自动化控制系统的基石。