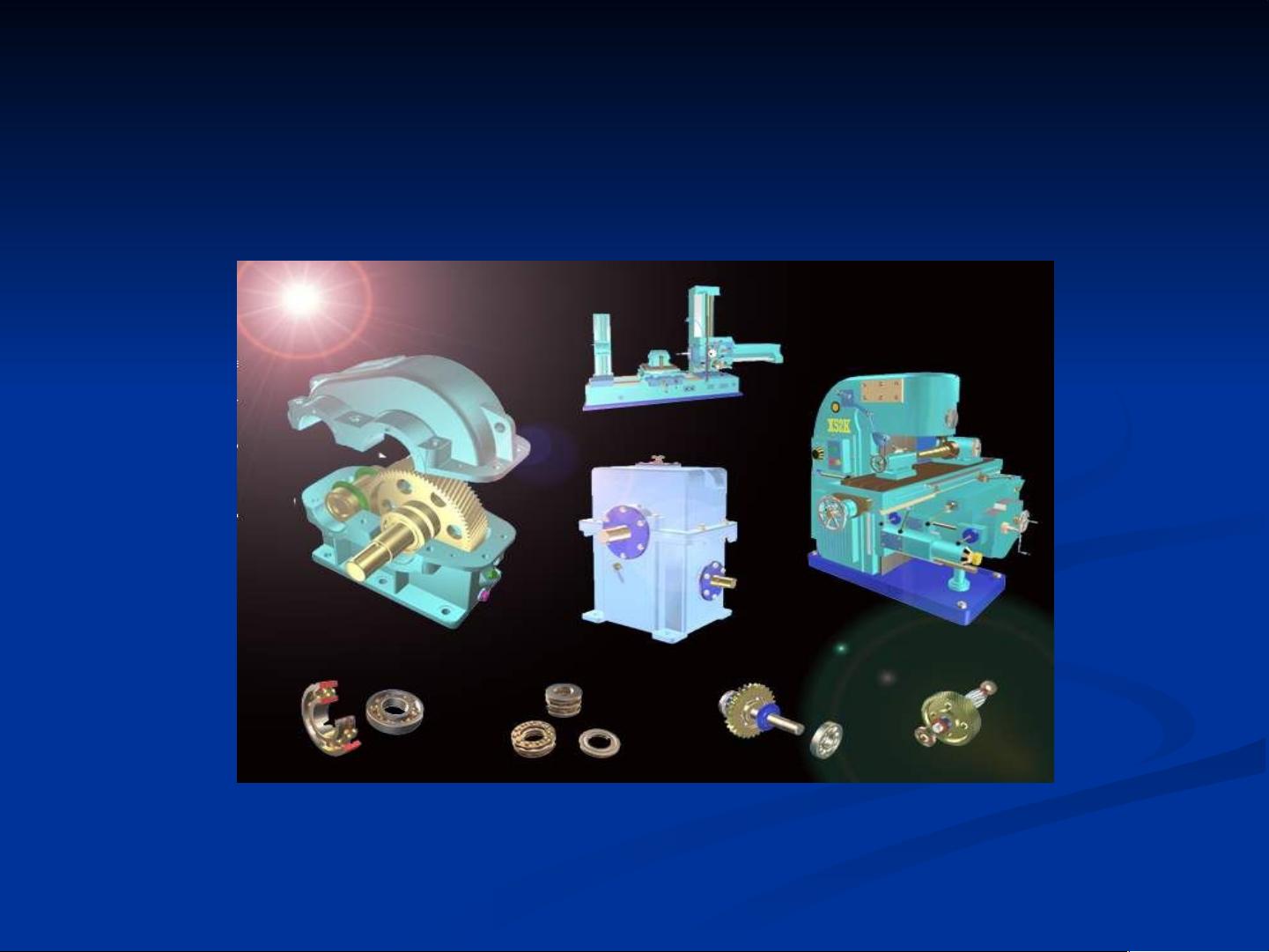

在现代机械工程领域,互换性与技术测量是确保产品设计合理性和制造质量的基础。互换性原则的提出,使得同一批次的零部件可以在没有任何挑选或修配的情况下直接组装,极大地提升了制造效率并降低了生产成本。而这一切的背后,是技术测量的精准和科学的公差管理所支撑。在深入探讨这一课题时,我们不得不提及它在机械产品全生命周期中的重要应用及其对现代制造业的意义。

机械设计中,互换性原则的应用可以追溯到工业革命时期。这一理念强调零部件的标准化,以确保零件的精确配合和机器的整体性能。互换性的提出,使得制造商可以将重心放在生产标准化的零件上,而组装则变得简单高效。无论是大批量生产还是小批量定制,互换性原理都显示出了巨大的优势。

在谈到互换性的程度时,完全互换性指的是不同制造商生产的零部件也能达到完美的配合,而这种互换性的实现,往往需要更加严格的公差控制和标准化管理。不完全互换性,则适用于同一生产体系内的零件,虽然它们在规格上有一定的容差,但整体上仍然能够满足组装的要求。此外,内外互换性涉及到部件内部零件间的配合以及部件与其他配件之间的结合,这种互换性保证了复杂机械系统的整体运行。

公差作为机械工程的另一个关键概念,是实现互换性的基础。在设计零件时,由于材料、加工技术及制造条件的限制,不可能制造出完全一致的零件。因此,设计者必须定义出一个合理的公差范围,即实际尺寸允许的最大偏差。这个范围需要基于零件功能需求来确定,以实现精度与成本之间的最佳平衡。加工误差的控制是一个动态过程,它要求设计、生产和检测部门之间有紧密的协作和沟通。

在制造过程中,技术测量起到了至关重要的作用。通过建立统一的计量单位和标准,使用精密的测量工具,并培养专业的计量人员,技术测量确保了公差的正确实施。检测和测量过程不仅仅关注零件是否在公差范围内,更通过精准的数据提供了改善工艺和预防缺陷的依据。检测环节是质量控制的重要一环,它直接影响到最终产品的性能和可靠性。

互换性与技术测量是机械工程领域的两项核心基础。它们贯穿于产品从设计到最终使用的所有阶段,确保了机械设备的稳定性和高效性。随着制造精度的不断提高,对测量技术的要求也在日益增加。学习和掌握这些知识,对于机械工程师和相关领域的专业人士来说,是必不可少的技能。只有深入理解互换性和公差管理,技术人员才能在设计和制造过程中做出明智的决策,从而推动机械制造行业不断向前发展。