【生产计划管理程序】

生产计划管理程序是企业中至关重要的环节,它涉及到产品从订单接收直至生产完成的全过程。此程序旨在确保生产作业按照既定的方法和程序在受控状态下进行,以满足客户和法规的需求。以下是该程序的详细解析:

1. **目的**:

生产计划管理程序的主要目标是对生产过程中可能影响产品质量的因素进行控制,确保生产过程的规范性和有效性。通过此程序,企业可以有效地安排生产作业,保证按时交付符合标准的产品。

2. **适用范围**:

本程序适用于所有产品的生产计划和过程控制,无论是新产品的首次生产还是因工艺或材料变更导致的产品变化。

3. **定义**:

新产品:任何公司首次生产的产品,或者因工艺或材料变动后的产品均被视为新产品。

4. **职责分配**:

- **生产部**:负责生产现场文件和作业的准确性,材料控制,产品标识,工序检验,以及生产设备的日常维护。

- **工程部**:负责制定和完善生产工艺文件和技术参数标准。

- **品质部**:负责生产过程的首检、巡检、半/成品检验,以及异常报告和跟进处理。

- **生管**:根据订单进行生产排程,制定《生产命令单》供生产部参考。

- **采购**:负责依据生产计划和排程提前采购原材料,确保入库并处理异常品质问题。

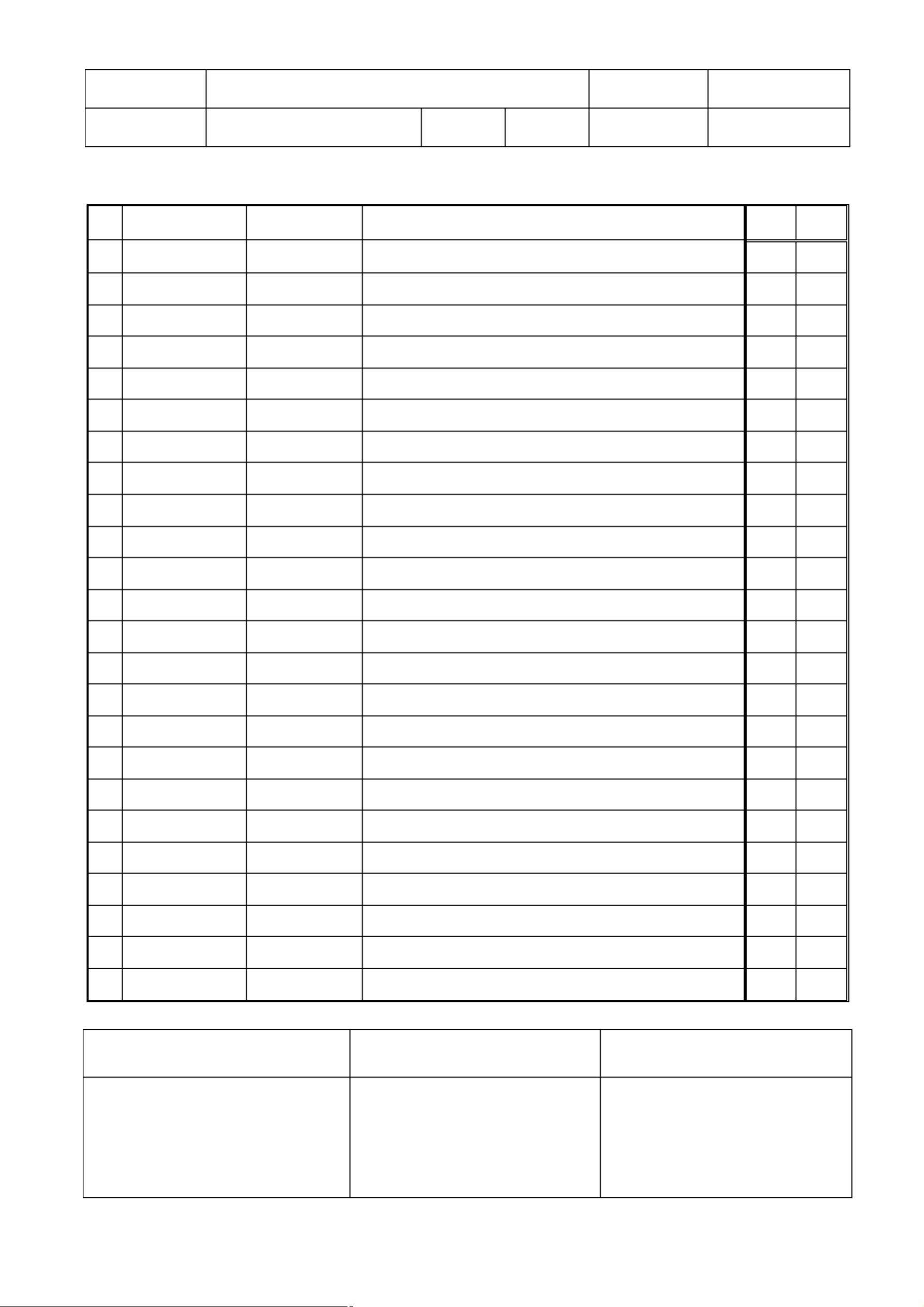

5. **作业流程**:

生产计划管理的流程通常包括订单评审、生产计划制定、备料、生产调试、首检、批量生产、巡检等步骤。每个步骤都有明确的责任部门和岗位,例如业务部发出订单评审,工程部核对生产标准,生产部进行生产指令分配,仓管备料,技术员调机,作业员确认作业区域,IPQC进行首检和巡检,生管协调生产进度,以及品质部处理异常问题。

6. **注意事项**:

不合格或异常产品应严格按照《不合格品管理控制程序》进行处理,确保流程的合规性和产品质量。

7. **相关文件**:

本程序与其他多个管理控制程序相辅相成,如《文件管理控制程序》、《记录管理控制程序》、《不合格品管理控制程序》和《设备管理控制程序》,共同构成了完整的生产管理体系。

这个程序强调了跨部门协作的重要性,以及每个环节的细致监控,以实现高效且质量稳定的生产流程。通过规范化的作业流程和明确的职责划分,企业可以更好地管理生产计划,降低错误率,提高生产效率,从而满足客户需求并提升整体竞争力。