【制造业智能制造管控平台建设方案】

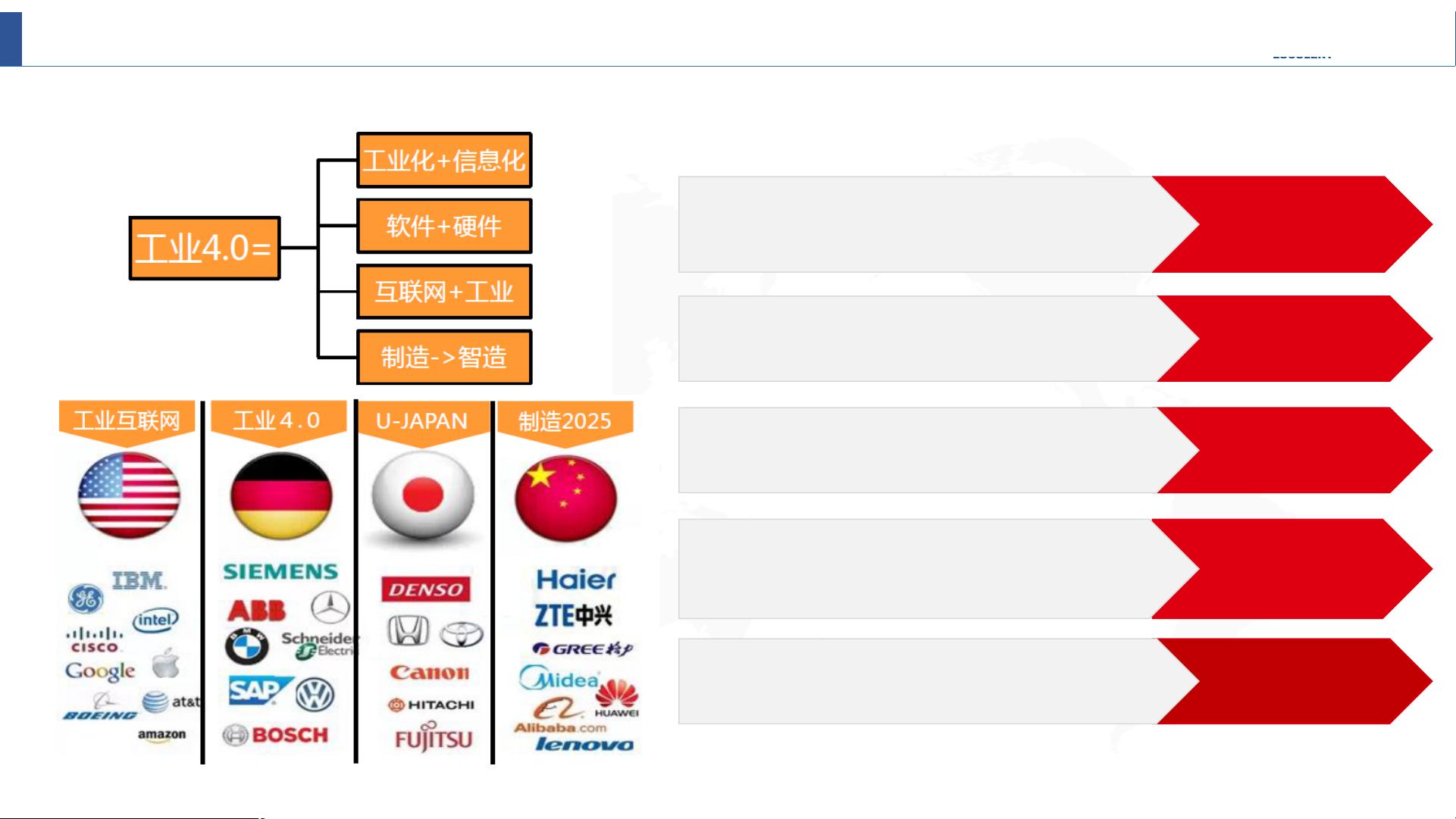

智能制造管控平台是现代制造业转型升级的关键,它涵盖了多个核心技术和方向。工业互联软硬一体化是平台的基础,通过网络协议和通信技术,将各种制造设备连接起来,使得设备能够自主智能运行,并实现数据的集成和交互。这种集成不仅提升了生产效率,还为数据分析提供了丰富的数据源。

工业大数据分析是另一大关键点。在信息物理系统(CPS)、物联网(IoT)和各类互联服务的支持下,大量生产数据得以收集和分析。通过对这些大数据的深入挖掘,企业可以洞察生产过程中的潜在问题,优化工艺流程,实现高效、高品质的生产。

制造自动化、人性化和柔性化是平台的特色。随着自动化技术的进步,生产现场越来越智能化,自动化设备的广泛应用减少了人工干预,提高了生产精度。同时,企业需要具备设备的柔性改造能力,以适应多品种、小批量的生产需求。而人性化设计则体现在为员工提供更友好的工作环境,提高生产效率。

制造互联网化是趋势,C2M(Customer-to-Manufacturer)和C2B(Customer-to-Business)模式的兴起,意味着消费者可以直接参与产品的设计和制造过程。借助产品智能化和客户大数据分析,企业能更好地理解用户需求,提供个性化的产品和服务。

增强现实和协同生产也是平台的重要组成部分。通过增强现实技术,客户可以实时参与到产品生产过程中,现场实现无纸化操作,信息实时反馈,同时利用智能防呆防错系统减少错误。

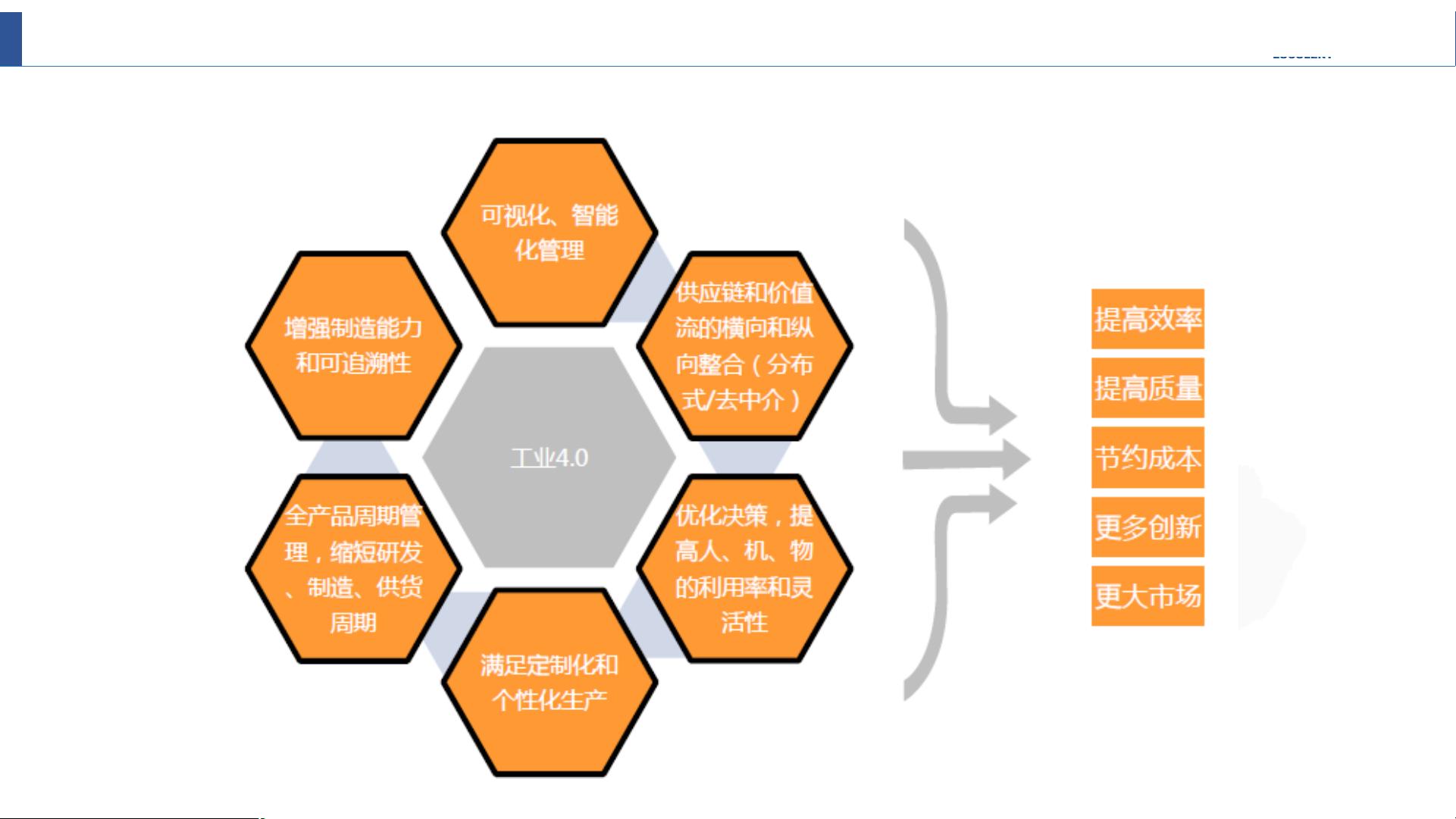

智能工厂和智能生产是工业4.0的两大主题。智能工厂强调的是智能化的生产系统和过程,以及网络化的分布式生产设施。而智能生产则关注企业的生产物流管理、人机互动以及3D技术在生产中的应用。

智慧工厂的总体规划框架包括智能装备、智能工厂、智能服务、工业软件和大数据、工业互联网等五个层面。通过这五个层面的集成,形成一个完整的智能制造体系。

智能工厂的建设目标包括实现卓越的工厂运营,打造五大核心系统(MES、智能仓储、智能供应、智能客户、智能研发),沿着设计制造一体化、产供销存一体化管理和产业链一体化三条主线,提升全面感知、优化协同、预测预警和科学决策四项能力,最终实现数字化、集成化、模型化、可视化和自动化的五化特征。

MES系统作为智能工厂的核心,负责数字工厂平台的构建,包括生产资源管理、流程引擎、自动化控制系统以及各类生产活动的监控和分析,确保生产过程的透明化和数字化。

离散MES产品价值主要体现在品质、交货期、成本的改善。通过制程防呆防错减少品质风险,实时反馈不良信息以改进品质,通过质量SPC分析降低不良率。此外,MES还帮助优化生产排程,减少在制品,缩短制造周期,防止过度生产,降低无效耗用,提高产能和品质,提升企业竞争力。

全程追溯体系的建立,使得产品正向和逆向的质量追溯成为可能,有助于快速响应客户需求。智能物流通过自动化和无纸化减少库存,减少出错,提高物流速度和拣货效率,提升库存准确性。智能供应则提高供应效率,减少物料短缺,优化生产计划,提高订单交付率。

案例应用如深圳国显智能工厂项目,通过实施智能生产、智能客户、智能研发、智能物流和智能供应,实现了生产周期的缩短,提高了供应链效率,提升了订单交付率和客户满意度。

制造业智能制造管控平台的建设涉及到工业互联网、大数据分析、自动化、个性化定制等多个领域,是制造业迈向更高水平、更高效能、更具竞争力的必由之路。