《PLC与气动控制》

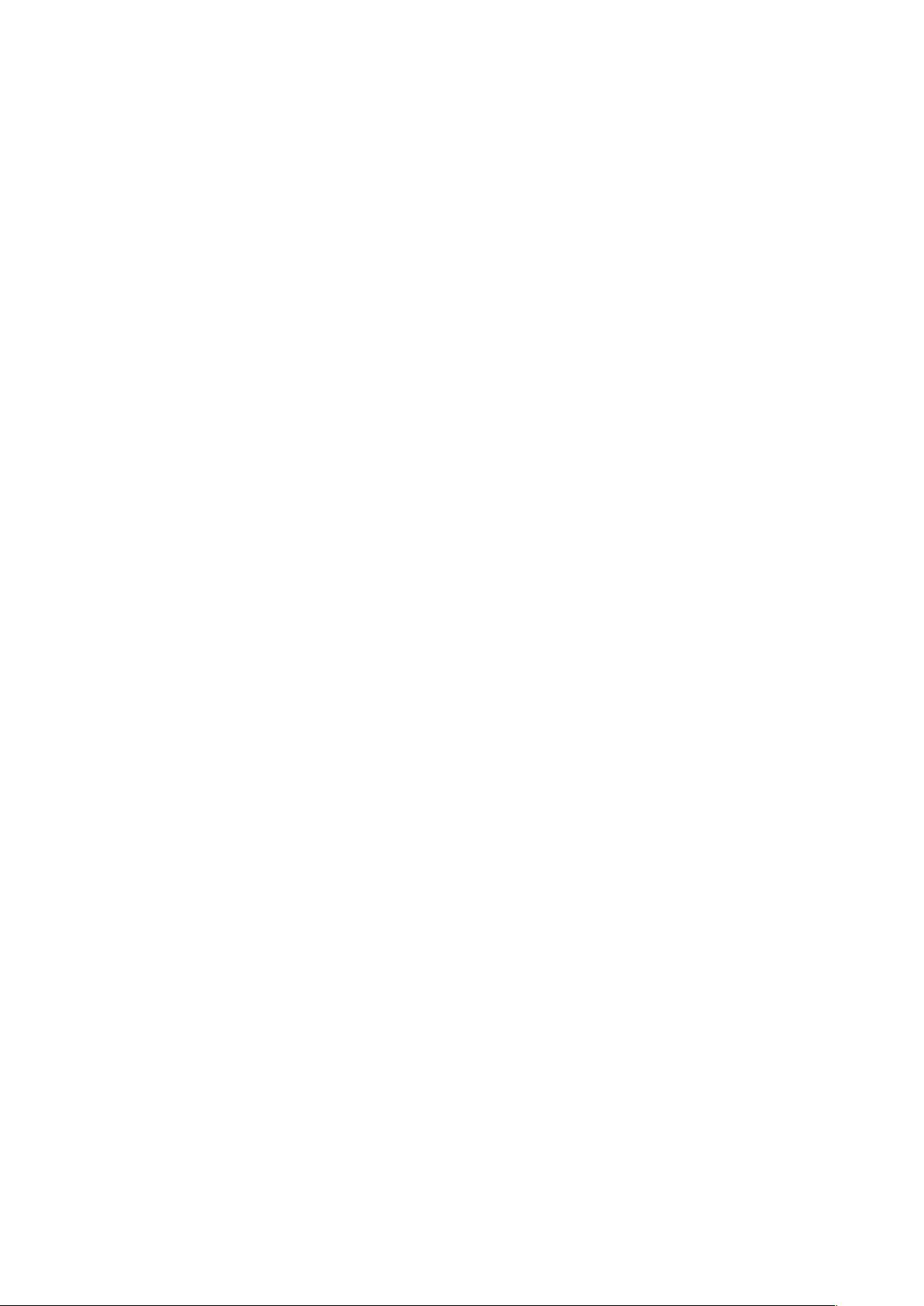

PLC,全称可编程逻辑控制器,是工业自动化领域广泛应用的设备,用于实现对各种机械设备和生产过程的控制。本文主要探讨了PLC如何与气动控制系统相结合,实现对气压系统的智能控制。

基础气压部分介绍了气压系统的基本构成,包括空压机、干燥机、储气槽、三点组合以及气压缸和方向阀等。其中,气压源的工作压力通常设定在4~7 bar,三点组合负责对压缩空气进行调压、滤水和润滑处理。气压缸根据工作方式分为单动缸和双动缸,而方向阀则通过不同的口和位来控制气流的方向,常见的有按钮作动、弹簧复归和电磁复归等方式。

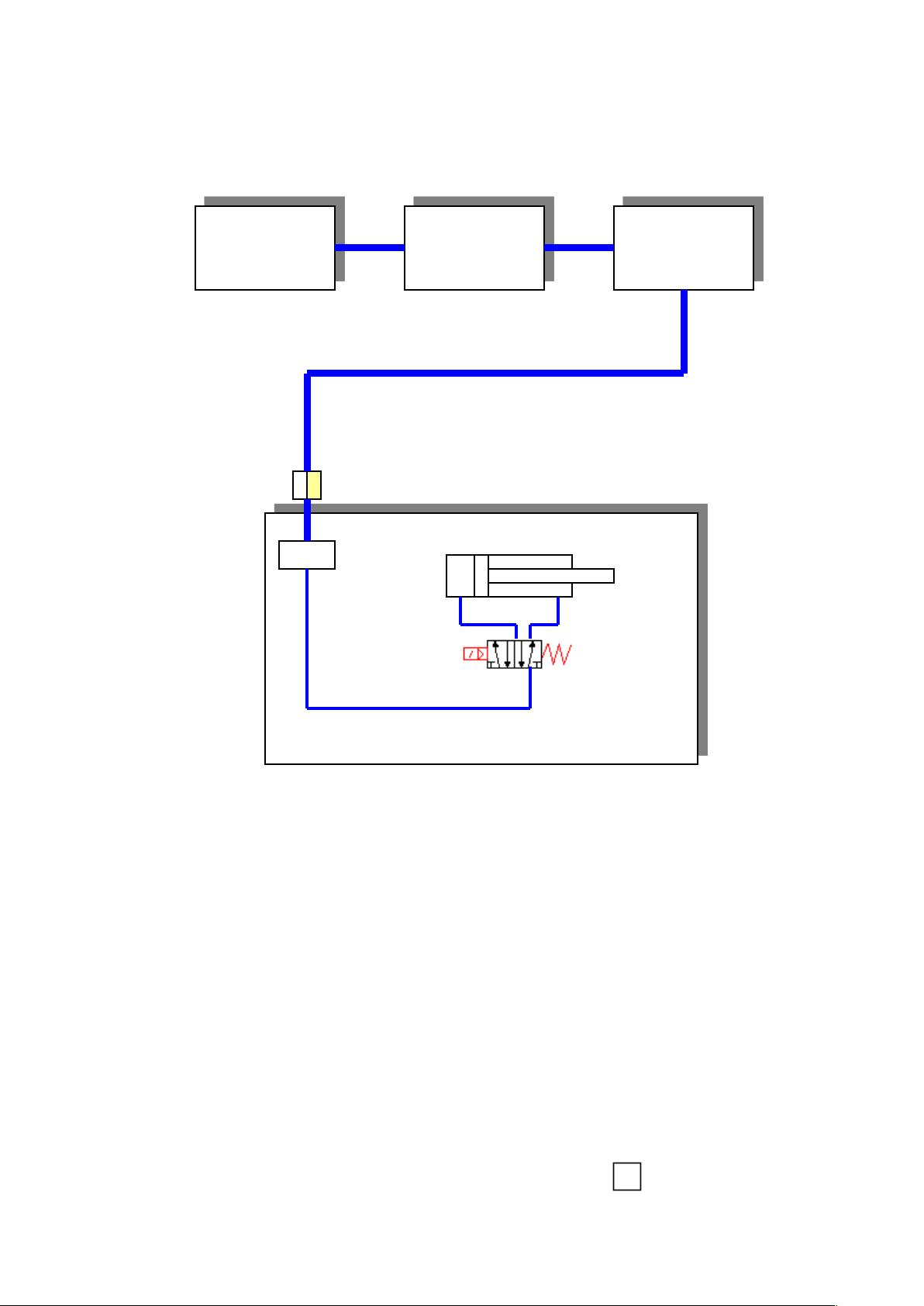

PLC在气压系统中的应用主要体现在控制气压系统的启动、停止和动作顺序上。例如,对于单动缸的控制,当按钮开关接通时,PLC会输出信号驱动单边电磁阀,使得气压缸前进或后退。在例题1-1中,当PB开关打开,气压缸A会前进,关闭则后退。而在例题1-2中,通过增加一个保持功能,使得气压缸在PB1按下后能保持前位,只有当PB2被按下时才后退,简化后的程序可以通过逻辑运算实现。

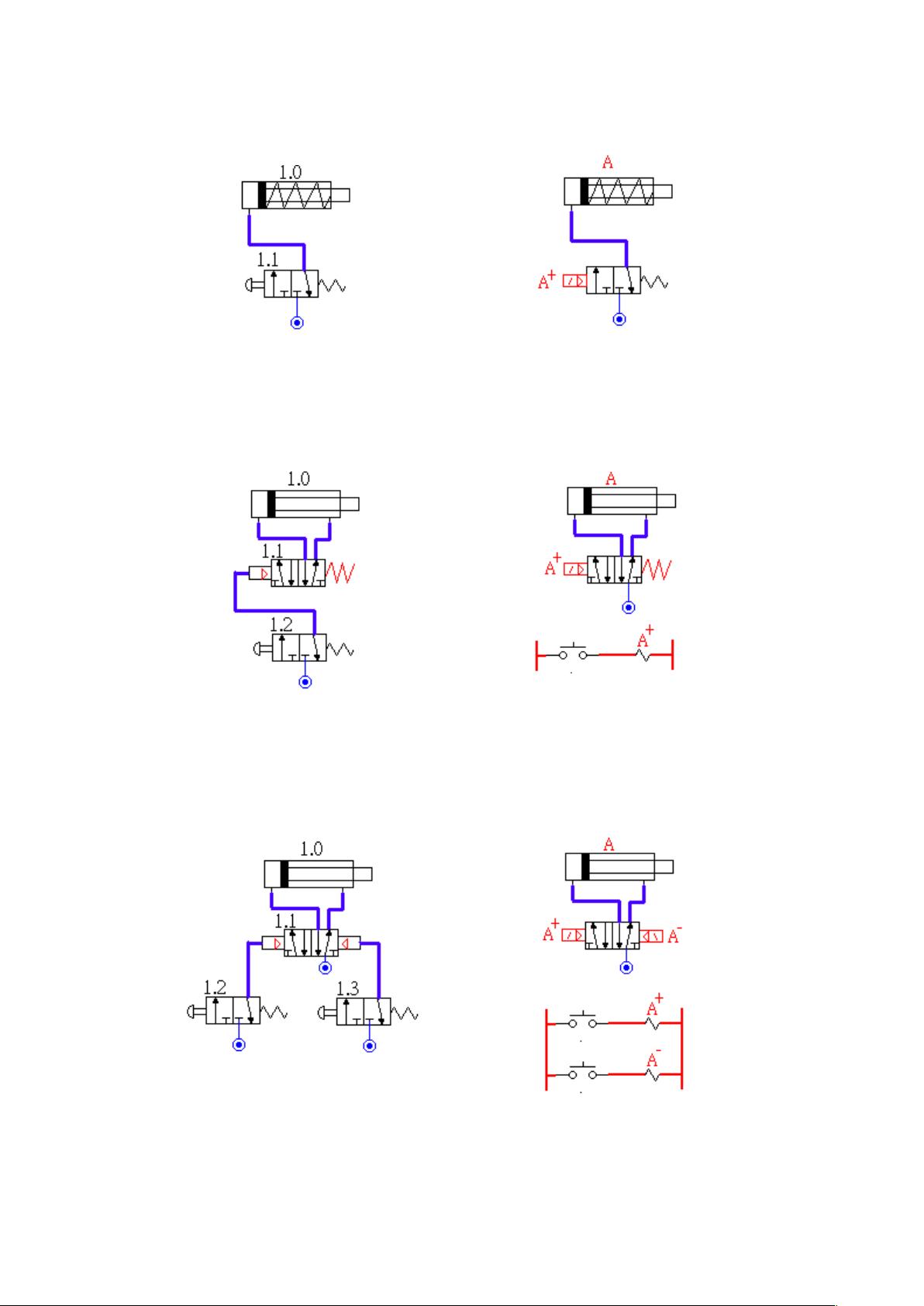

对于气压缸速度的控制,可以引入节流阀来调节。例题1-3展示了如何通过PLC控制气压缸A在触碰前顶点后延迟一段时间再后退,这可以通过脉冲信号和延时指令来实现。而在实际操作中,还可以设计更为复杂的控制逻辑,如让气压缸进行周期性的往返运动,或者在特定条件下停止运动。

对于双动缸的控制,例题2-1和2-2分别展示了单边电磁阀和双边电磁阀的控制方式,前者只能实现单向运动,而后者则可以实现双向运动。例题2-3中,通过节流阀可以调整气压缸的前进和后退速度,同样可以设计出按需停止或定时停止的控制模式。

PLC与气动控制的结合,不仅可以实现对气压系统的精确控制,还能提高生产效率,降低人工操作的复杂性和错误率。通过编写和优化PLC程序,可以适应各种复杂的工艺流程,实现自动化生产。在实际应用中,理解并掌握PLC与气动控制的基本原理和操作方法,对于提升工业自动化水平具有重要意义。