【钻镗固定循环】是数控加工中的一个重要概念,主要用于简化孔加工编程,特别是对于钻孔、扩孔、镗孔等重复性操作。钻镗固定循环通过预设的一系列典型加工动作,如定位、快速引进、工作进给、快速退回等,以循环指令的形式调用,大大减少了程序员编写代码的工作量。

在上述示例中,我们看到一个典型的钻孔加工程序段,以G代码的形式表示。例如,G92用于设置工件坐标系,G90和G00分别代表绝对坐标编程和快速移动,G01表示直线插补,G98和G99则定义了循环结束后刀具返回的平面。M03启动主轴正转,M08打开冷却液,而F70定义了进给速度。

固定循环通常包含以下几个步骤:

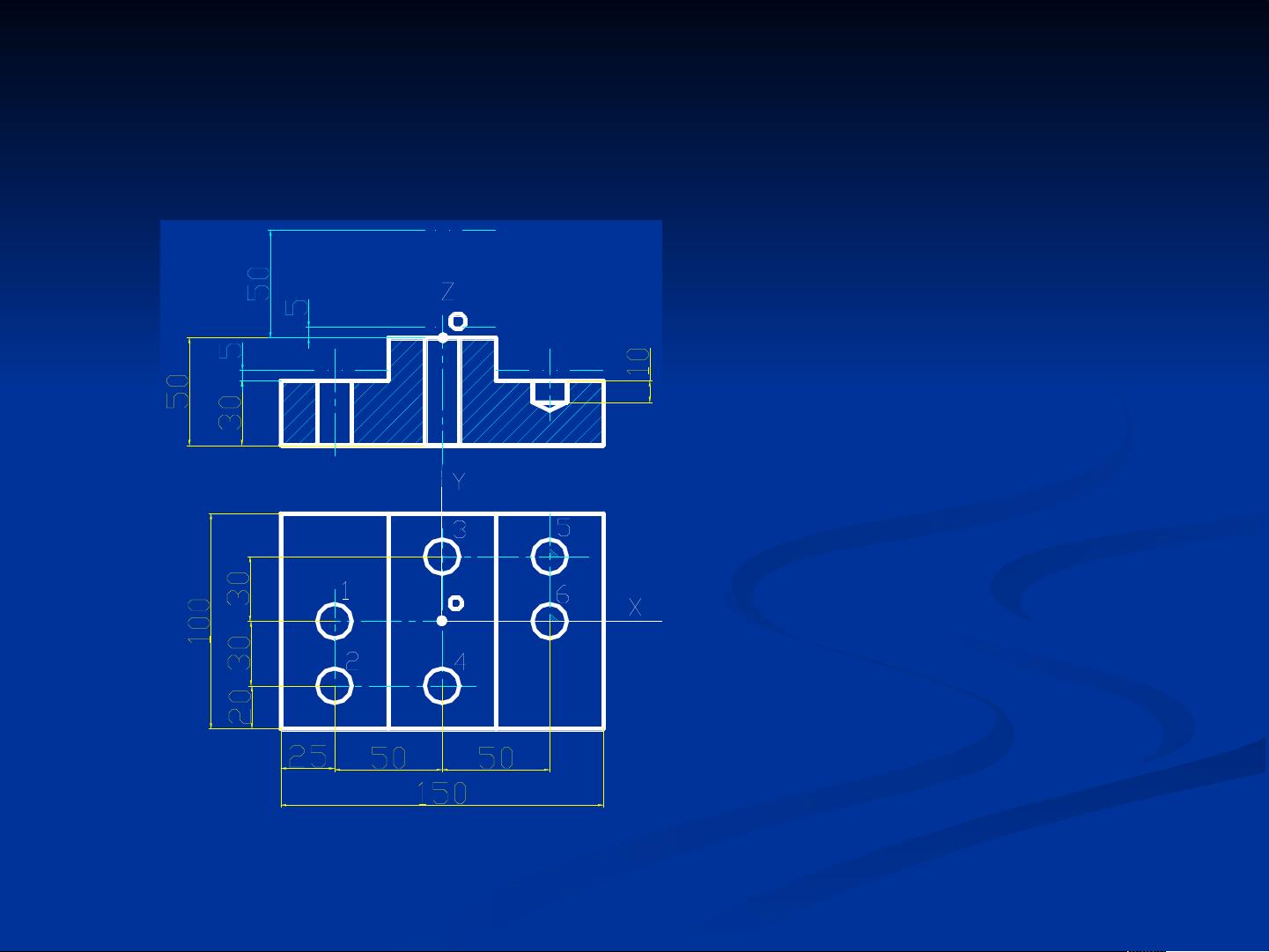

1. X、Y轴快速定位到孔中心位置。

2. Z轴快速移动到安全高度(R点)。

3. 开始孔加工(工作进给)。

4. 在孔底进行必要的操作,如停留时间(如G82、G83)。

5. 退回到安全平面或初始平面。

6. 快速返回初始点位置。

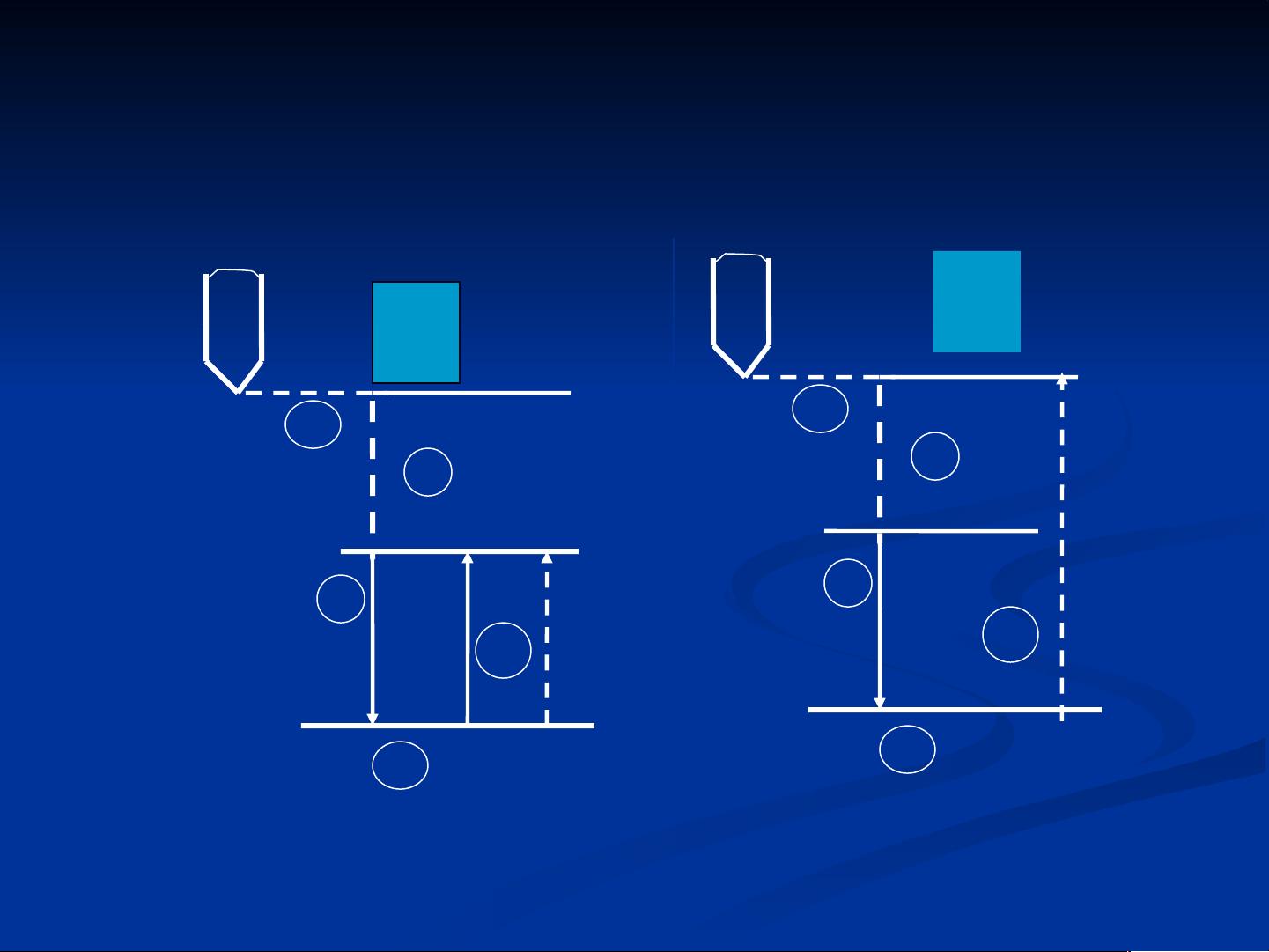

固定循环指令格式包括不同的G代码,如G98和G99指定返回点平面,G73、G74、G76等代表不同的钻孔或镗孔循环。G98指示刀具返回初始平面,通常用于加工结束时刀具回到初始安全高度。G99则指示刀具返回R点,即从快速移动转为工作进给的点,这常用于连续的孔加工过程中,减少空行程。

G73用于高速钻深孔,G74用于反向攻丝,G76则是精镗循环。G81、G82、G83分别对应定点钻孔、钻盲孔和深孔钻,G84至G89则涉及不同类型的螺纹加工和镗孔循环。每个指令后面跟随着参数,如X、Y、Z定义孔位置,R设定参考点高度,Q、P用于指定循环次数和深度控制,F和L则分别代表进给速度和切削速度。

在编程时,必须根据具体加工需求选择合适的固定循环指令,并正确设置参数。例如,Z轴的值在G90模式下表示孔底坐标,在G91模式下则表示R点到孔底的距离。此外,钻削时还要考虑到钻头长度,确保不碰撞工件。

总结来说,钻镗固定循环是数控编程中的高效工具,通过预设的循环指令,能够有效地简化编程过程,提高编程效率,同时保证加工精度。了解并熟练掌握各种循环指令及其参数设定,对于提升数控加工的效率和质量至关重要。