基于PLC的生产线自动装箱系统设计 本文主要介绍基于可编程控制器(PLC)的生产线自动装箱系统设计。该系统的设计目的是实现生产线上某种产品自动按指定数量(如12个)装箱,并且产箱装箱前及装箱后都由传送带传送。 设计任务与调研 在该项目中,设计的主要任务是研究在两传送带下使产品装箱的自动化控制,使其系统能够正常自动运行完成产品的装箱。其过程为对生产线上某种产品自动按指定数量装箱,产箱装箱前及装箱后都由传送带传送。利用PLC进行系统设计、开发。 PLC的结构和工作原理 PLC是一种可编程控制器,它的结构主要包括输入模块、中央处理单元、输出模块和存储单元。PLC的工作原理是将输入信号经过处理后输出控制信号,以控制外部设备的运行。 基于PLC的生产线自动装箱系统 该系统的设计主要分为三个部分:产品的自动装箱、传送带的控制和自动化控制。产品的自动装箱是通过传送带A将产品传送到空箱中,然后通过传送带B将空箱传送到指定位置。传送带的控制是通过PLC对传送带的速度和方向进行控制。自动化控制是通过PLC对整个系统的自动化控制,使其能够正常自动运行完成产品的装箱。 设计思路 为了解决传送带B拖动空箱到达指定位置的控制问题,可以利用光电开关SQ2检测传动带拖动集装箱B是否到达指定位置。同时,为了实现制动,可以将电机两相调换接触器接入传送带B电机将其实现制动。然后,传送带B制动后传送带A的启动,在传送带B制动的同时传送带A得电运行。计数到达12个时传送带A如何停止以及如何实现制动,可以利用计数器C0计数满12个后得电来启动传送带B,同时传送带A电机反转实现传送带A制动,传送带A制动后传送带B的启动怎么形成一个循环的过程。 设计成果 该系统的设计成果是一个基于PLC的生产线自动装箱系统,该系统可以实现生产线上某种产品自动按指定数量装箱,并且产箱装箱前及装箱后都由传送带传送。该系统的设计思路是通过PLC对传送带的控制和自动化控制,使其能够正常自动运行完成产品的装箱。 结语 基于PLC的生产线自动装箱系统设计是一种智能化的生产线自动化解决方案,能够提高生产效率和产品质量。该系统的设计思路是通过PLC对传送带的控制和自动化控制,使其能够正常自动运行完成产品的装箱。

剩余21页未读,继续阅读

- 粉丝: 797

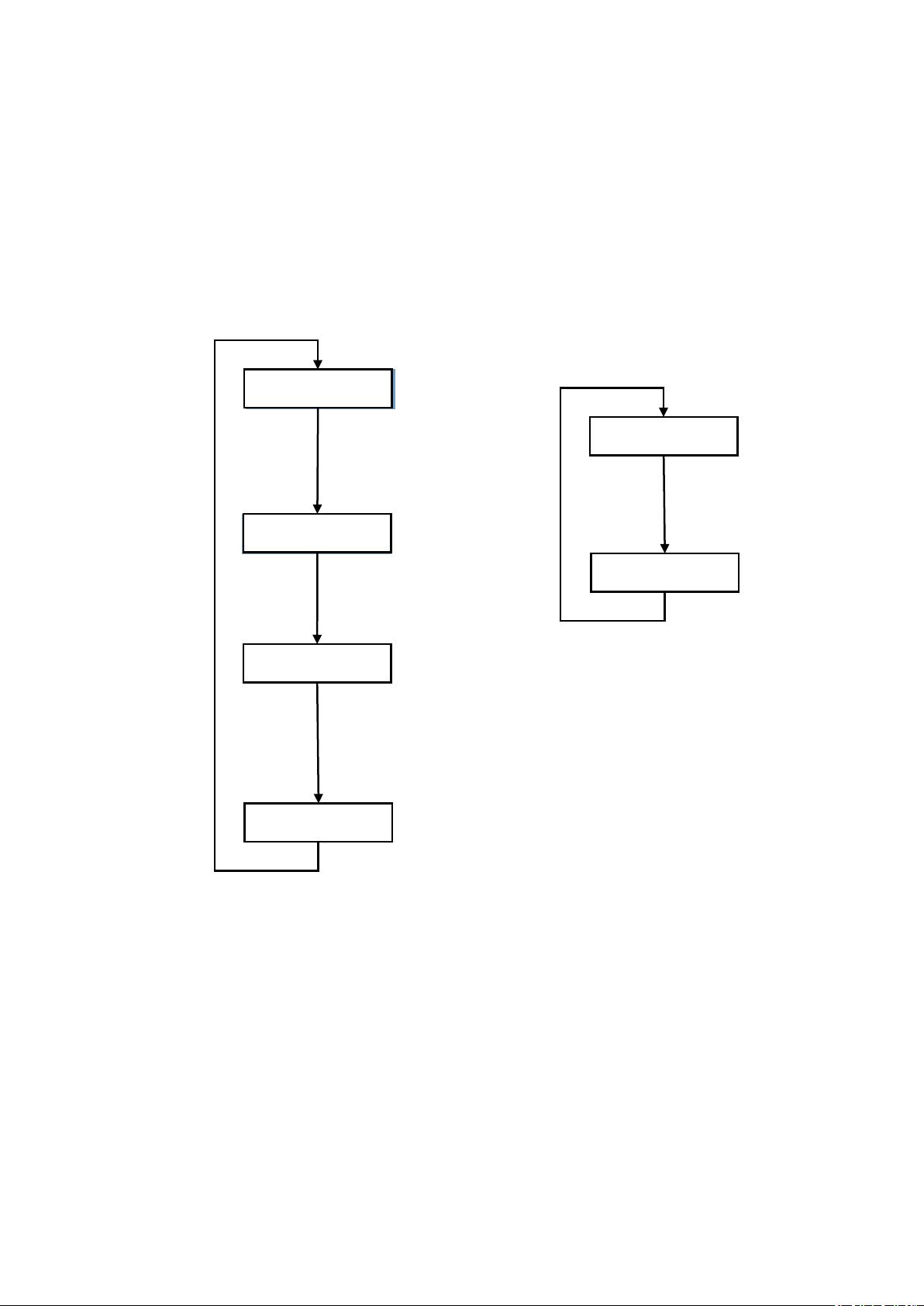

- 资源: 4万+

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

- AllSort(直接插入排序,希尔排序,选择排序,堆排序,冒泡排序,快速排序,归并排序)

- 模拟qsort,改造冒泡排序使其能排序任意数据类型,即日常练习

- 数组经典习题之顺序排序和二分查找和冒泡排序

- 基于 Oops Framework 提供的游戏项目开发模板,项目中提供了最新版本 Cocos Creator 3.x 插件与游戏资源初始化通用逻辑

- live-ai这是一个深度学习的资料

- FeiQ.rar 局域网内通信服务软件

- 172.16.100.195

- 光储并网simulink仿真模型,直流微电网 光伏系统采用扰动观察法是实现mppt控制,储能可由单独蓄电池构成,也可由蓄电池和超级电容构成的混合储能系统,并采用lpf进行功率分配 并网采用pq控制

- python编写微信读取smart200plc的数据发送给微信联系人

- 光储并网VSG系统Matlab simulink仿真模型,附参考文献 系统前级直流部分包括光伏阵列、变器、储能系统和双向dcdc变器,后级交流子系统包括逆变器LC滤波器,交流负载 光储并网VSG系

信息提交成功

信息提交成功