1

机械制造工艺学课程设计任务书

题目:设计低速级斜齿轮零件的机械加工工艺规程

内容:

(1)机械加工工艺规程卡片 1套

(2)夹具装配图 1张

(3)课程设计说明书 1份

原始资料:该零件图样一张。

2

目 录

第一章 任务书………………………………….. 1

第二章 前言…………………………………….. 3

第三章 零件的分析………………...................... 3

第四章 毛坯的选择…………………………….. 4

第五章 工艺规程的设计……………………….. 5

第六章 填写工艺过程卡和工序卡…………….. 14

第七章 夹具的设计…………………………….. 14

第八章 心得体会……………………………….. 15

第九章 参考文献……………………………….. 16

第二章 前 言

3

机械制造工艺学课程设计是在学完了机械制造工艺学和大部分专业课,并进

行了生产实习的基础上进行的一个教学环节。这次设计使我们能综合机械制造

工艺中的基本理论,并能结合生产实习中学到的实践知识,独力的分析和解决工

艺问题,初步具备了设计一个中等复杂程度零件的工艺规程的能力和运用夹具设

计的基本原理和方法通过此设计,使我加深了对机械设计基础及有关专业课程

知识的了解,提高了熟悉和运用有关手册、图表等技术资料及技术文件等基本

技能及综合运用这些知识的能力,并为在今后学习本专业和进行此类设计打下

了坚实的基础,对自己将来设计产品有很大的帮助。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指点。

第三章 零件的分析

一、零件技术要求的分析

(1)齿顶圆Φ750.141h11对孔Φ75有公差为0.056的径向的跳动要求。

(2)两端面对孔轴线分别有公差为0.02的端面圆跳动要求。

(3)键槽两侧面对孔轴线有公差为0.03的对称要求。

二、零件的工艺分析

由附图一得知,其材料为40Cr。该材料具有较高的硬度,耐磨性,耐热性。主

要加工表面是齿轮的齿面:表面质量要求是0.8和内圈的端面:表面要求达到1.6

,还有齿轮内径表面质量要求达到1.6。

4

第四章 毛坯的选择

一、该零件材料为40Cr,齿轮的内孔Φ195和外圆直径Φ750.14,都是直径比较大

的圆,又由题目的生产纲领为3000件/年,由参考文献表5.6(划分生产类型的参考

数据)可知该零件批量生产为大批量生产,毛坯应选用锻造。毛坯的锻造方法用

模锻。

二、模锻锻件机械性能较好,有较高的强度和冲击韧性,但是毛坯的形状不宜复

杂,如轴类和齿轮类零件的毛坯常用锻造。

三、锻造毛坯的工艺特点

参考文献[1]表9-1,常用毛坯的制造方法与工艺特点:

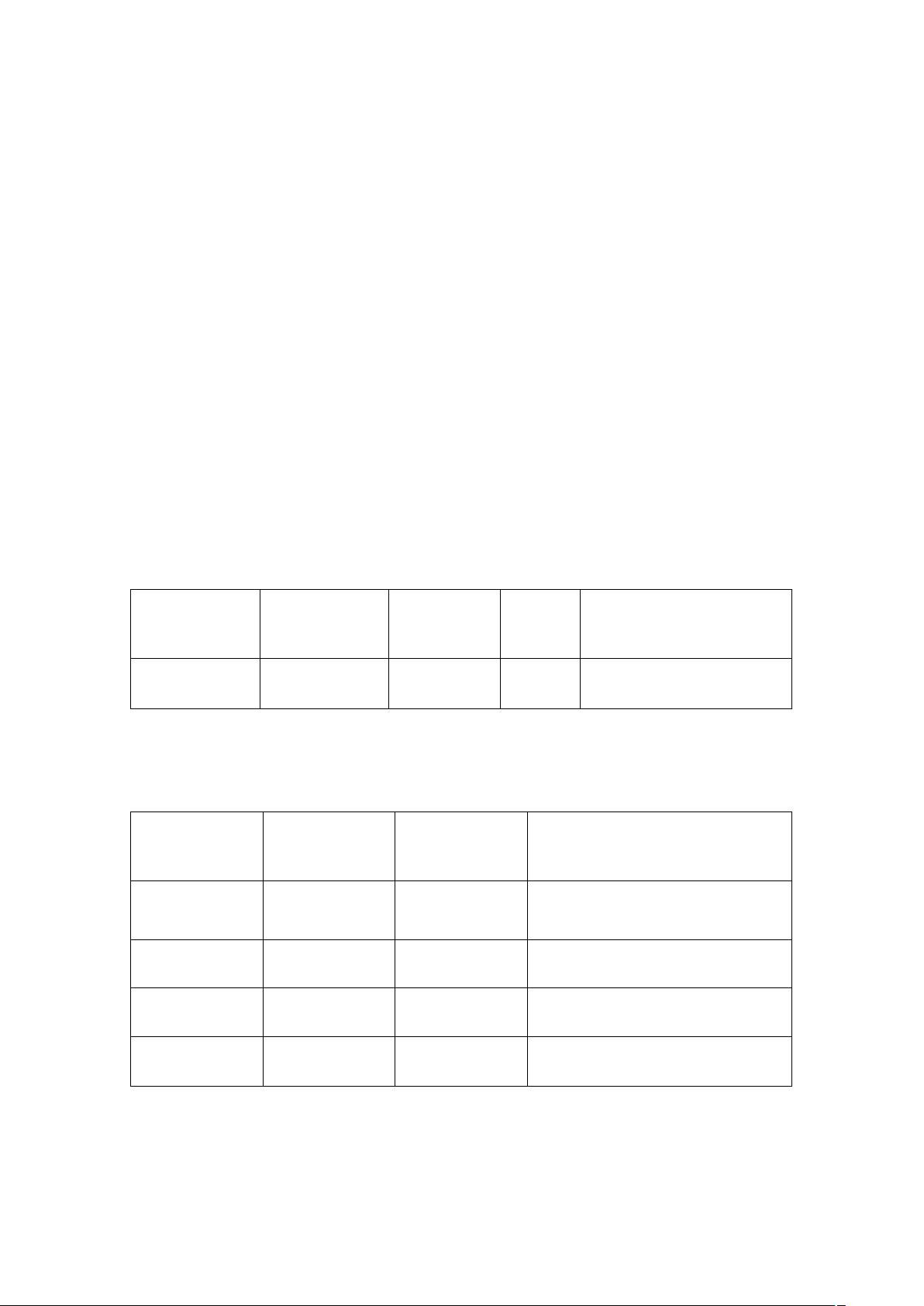

精度等级(IT)

毛坯尺寸公差

/mm

表面粗糙度

Ra/um

生产率

其他

12-14

0.2-2

12.5

高

锻件力学性能好,强度高

四、参考机械制造加工工艺手册表1-26各主要加工表面的加工余量如下:

加工表面

基本尺寸

(mm)

加工余量

(mm)

说明

齿轮外圆

Φ750

4

车床加工

齿轮内孔

Φ195

4

车床加工

齿轮小端面

185

2

车床加工

齿轮大端面

142

3

车床加工

五、主要毛坯尺寸及公差:

5

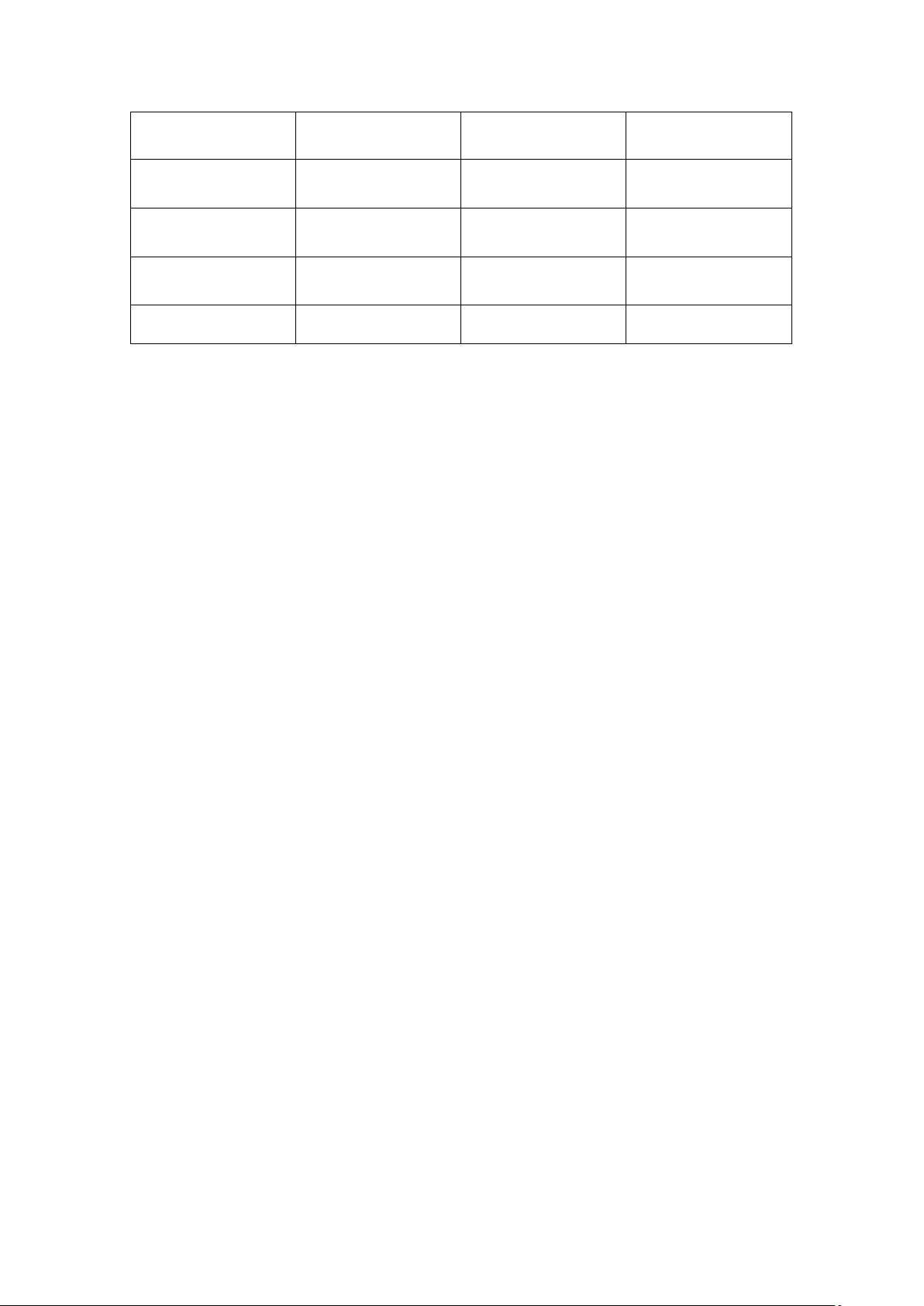

主要面尺寸

零件尺寸

总余量

毛坯尺寸

齿坯外圆

Φ750

4

Φ754

齿坯内圆

Φ195

4

Φ191

齿坯小端面

185

4

189

齿坯大端面

142

3

145

第五章 工艺规程的设计

一、定位基准的选择

在零件的加工过程中,合理的选择定位基准对保证零件的尺寸精度和位置度

有着决定性的作用。

1. 粗基准的选择原则:

(1)尽量选择不要求加工的表面作为粗基准.这样可使加工表面与不加工表面

之间的位置误差量最小,同时还可以在一次装夹中加工出更多的表面。

(2)若零件的所有表面都要加工,应选择加工余量和公差最小的表面作为粗基

准.这样可保证作为粗基准的表面在加工时,余量均匀。

(3)选择光洁 、平整、面积足够大、装夹稳定的表面作为粗基准。

(4)粗基准一般只在第一到工序中用,以后应避免重复使用。

2.精基准的选择原则:

① 基准重合的选择原则。尽可能的用设计基准作为定位基准,这样可避免因定

位基准与设计基准不重合而引起的定位误差,以保证加工表面与设计基准间

的位置精度。

② 基准同一原则.一尽可能多的表面加工都用同一个定位基准,这样有利于保证

各加工面之间的位置精度。

③ 选择面积大、精度较高、安装稳定的表面作为精基准,而且所选的基准使夹

具结构简单,装夹和加工方便。