数控铣削编程是现代制造业中不可或缺的一部分,它为复杂零部件的加工提供了精确的技术支持。通过编程控制CNC铣床,可以完成形状各异、精度要求高的零件加工任务。本文档以两个具体的案例——四方凸台和六边形的铣削过程,详细阐述了数控铣削编程的操作流程和关键步骤。

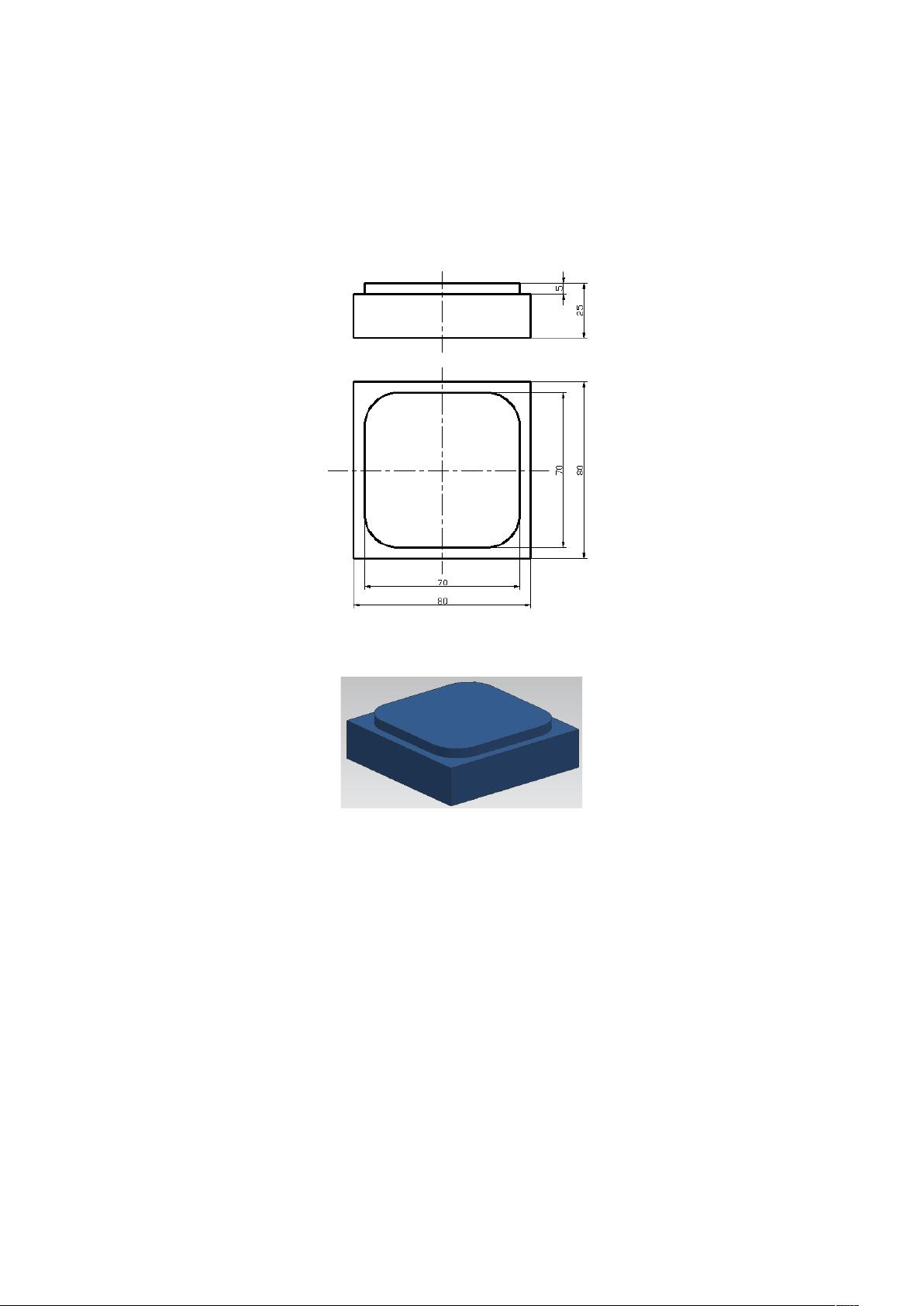

我们深入了解四方凸台铣削案例。零件的几何形状由零件图和实体图精确描述,这为编程提供了基础。在编程过程中,一系列的G代码和M代码被采用来指导CNC铣床的动作。例如,G90代表使用绝对坐标系统,它确保了加工的每一处位置都是以初始点为基准进行定位,从而避免了累积误差。G80取消循环指令,G40关闭刀具半径补偿,而G69用于取消圆弧插补修正。在设置加工单位时,G21指令将系统切换到毫米单位,以便进行精确的计量。

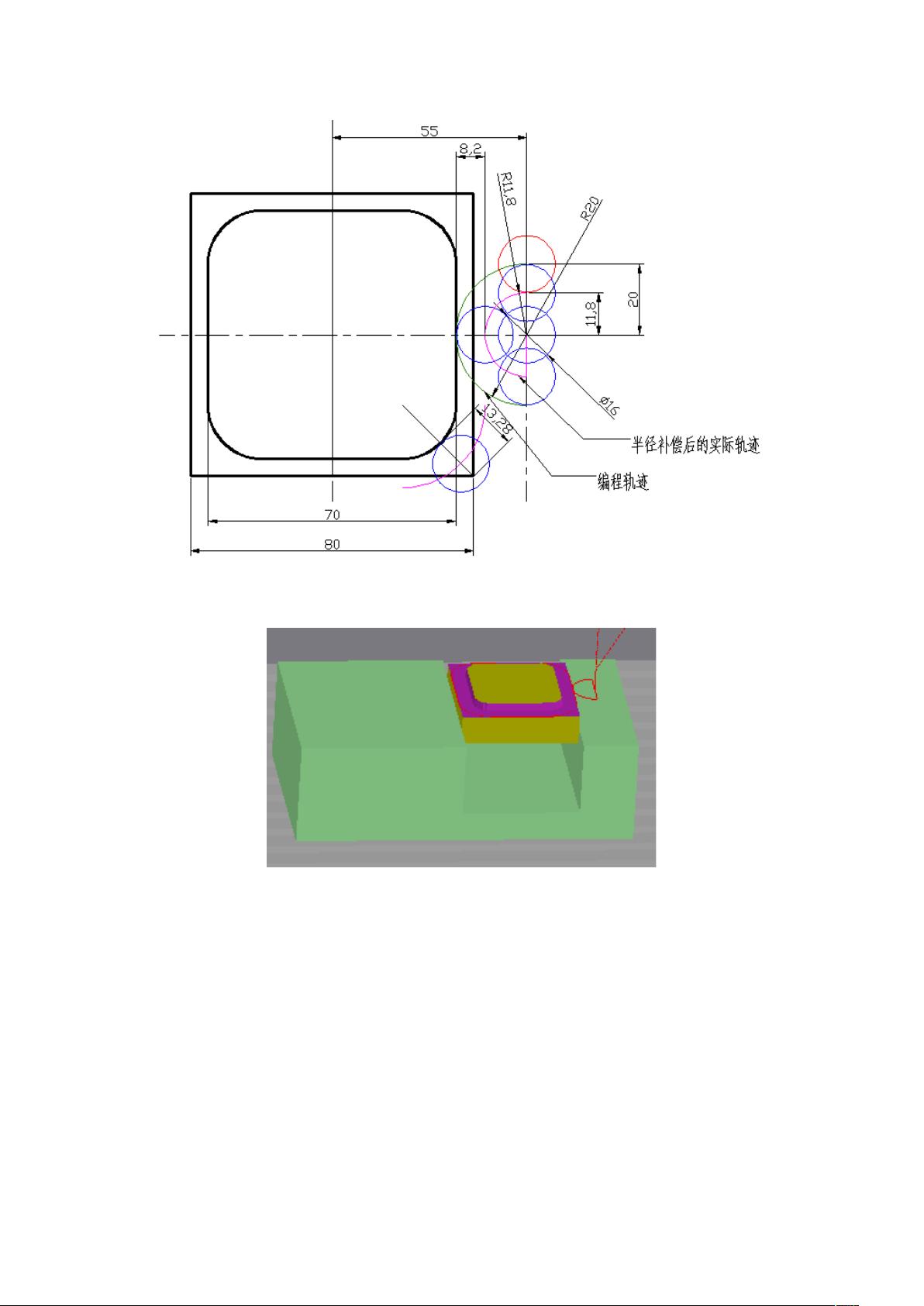

G54指令选择了工件的坐标系统,这是对工件实际安装位置的准确定义。G00快速定位和G01线性插补确保了刀具可以按照预定的直线路径移动。刀具的切削运动不仅仅是简单的直线,还包括圆弧插补。G03和G02分别对应逆时针和顺时针圆弧插补,它们使得刀具可以在曲线路径上平稳运动,实现复杂的轮廓加工。刀具半径补偿指令G41确保了刀具在实际切割时能够保持预定的轨迹,从而保障加工的精确度。

为了直观地展示刀具的切削轨迹,刀具半径补偿后的刀轨路径图会被详细分析。通过这种方式,可以检查并确保编程设定的路径与实际加工路径一致,避免产生误差。最终,M30代码标志着整个程序的结束。

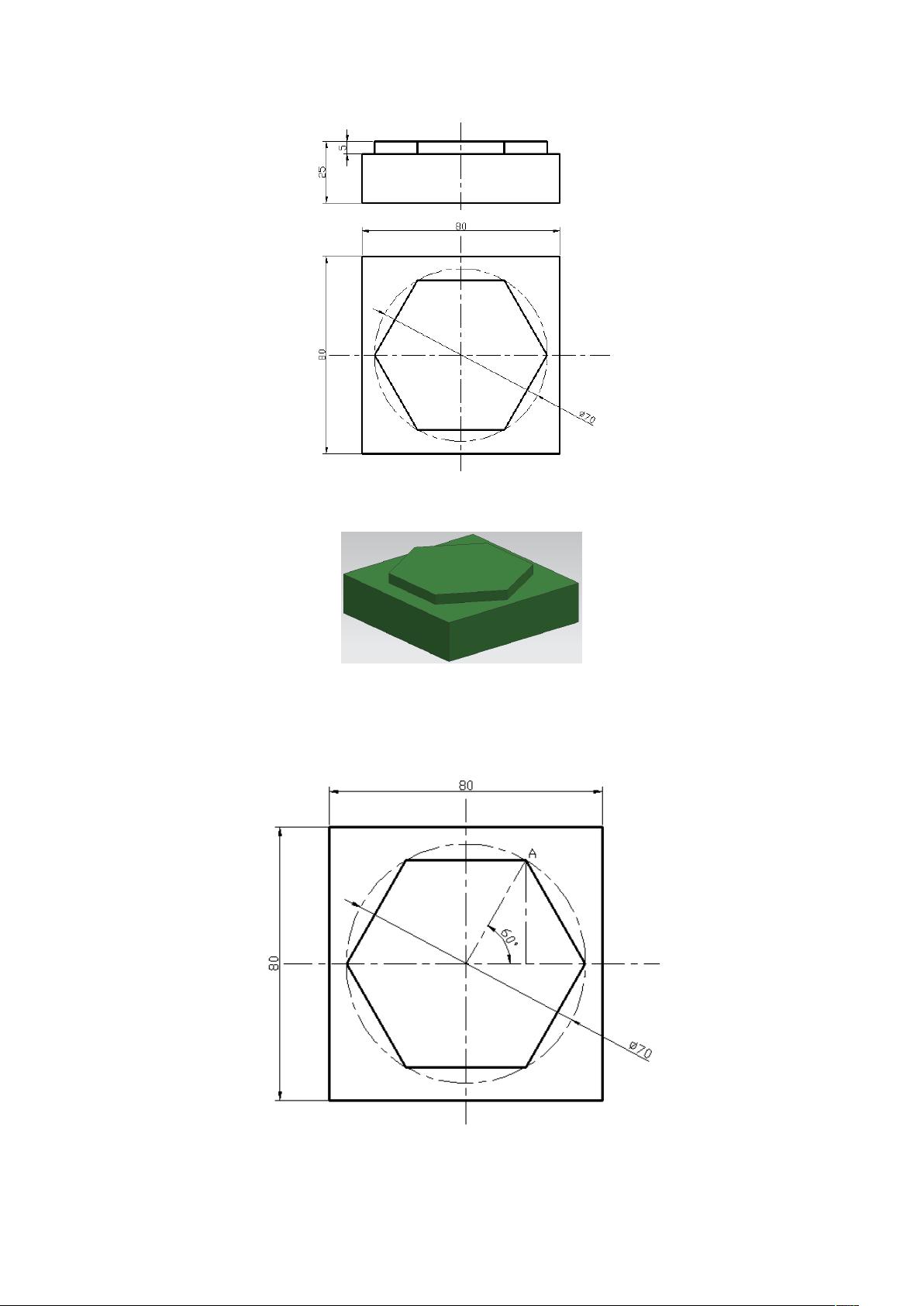

接下来,案例中的第二个目标是铣削一个六边形。如同四方凸台铣削,六边形铣削也需要工件图来定义目标形状。在进行数值计算时,以角度和边长为基准确定起始点A的位置至关重要。例如,AB/OA的角度定为60度,AB边长定为30.311毫米,由此计算出点A的坐标。程序中G代码和M代码的使用,与四方凸台类似,但是由于六边形的特殊几何形状,路径规划将有其独特性。

刀具半径补偿后的刀轨路径图展现了如何沿着六边形轮廓进行精确切割。仿真加工结果图则进一步提供了加工完成后的视觉反馈。这种仿真可以帮助工程师验证编程的正确性,并且预测实际加工可能出现的结果,从而在实际操作前对程序进行必要的调整。

这两个案例展示的不仅是编程操作的步骤,更体现了数控铣削编程的核心原理,包括工件坐标的设定、刀具路径的规划以及刀具半径补偿的应用。在实际生产过程中,这些步骤对保证零件质量起到决定性作用。精确的编程和仿真验证是确保加工零件达到设计要求的关键。因此,通过学习和实践这些案例,工程师可以不断提升自己的数控编程技能,进而在实际工作中,更加高效、准确地完成各种复杂零件的制造任务。

数控铣削编程案例不仅为工程师提供了一个学习和参考的平台,而且展示了数控编程在现代制造业中的重要作用。通过精确编程和实时仿真,可以极大地提高加工效率和产品质量,降低生产成本,从而提升企业的竞争力。随着技术的不断进步,数控编程将变得更加智能化、自动化,为制造业的发展注入新的活力。