《五轴联动加工技术》是机械制造领域中的高级技术,主要应用于复杂曲面的精密加工。五轴联动意味着机床的五个轴可以同时协调运动,从而实现更为自由的工件姿态调整,大大提升了加工精度和效率。

一、五轴联动加工的应用范围与特点

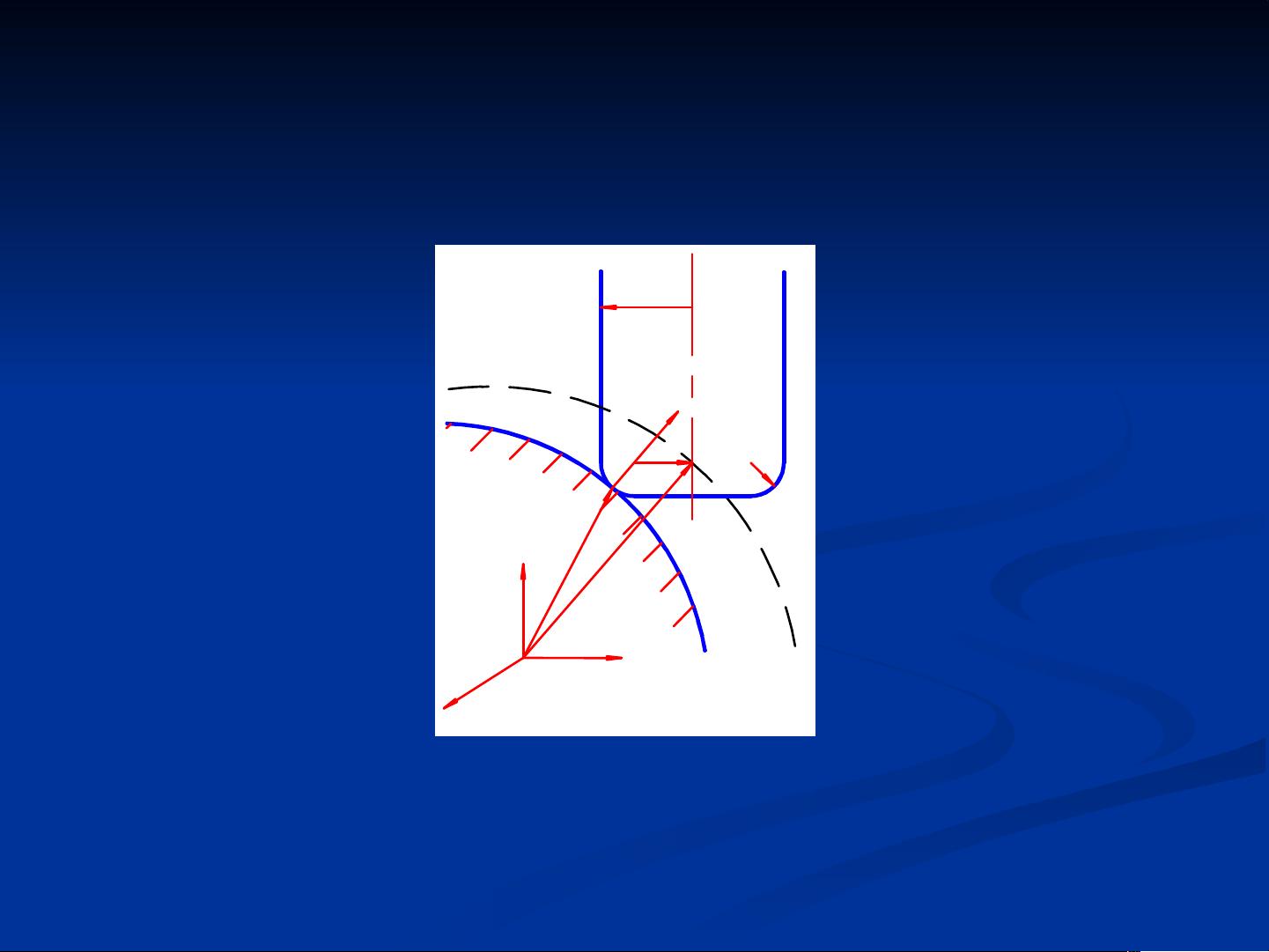

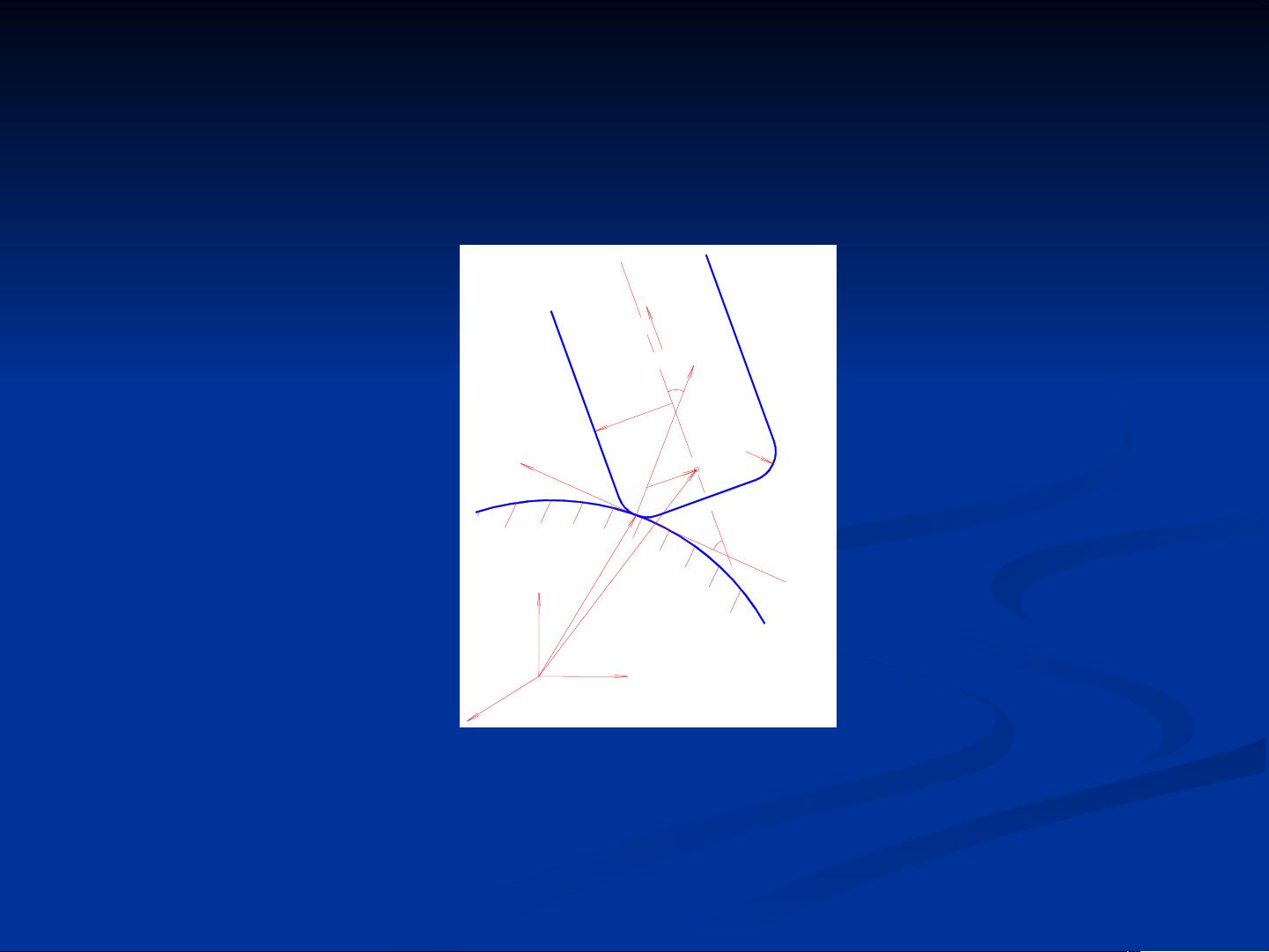

1. **三坐标曲面加工原理**:传统三坐标加工只能沿三个直线轴移动,限制了对复杂形状的处理能力。五轴联动则突破了这一局限,增加了两个旋转轴,使得刀具能以更多角度接近工件。

2. **五坐标曲面加工原理**:通过两个附加的旋转轴,刀具可以从更多的方向接触工件,适应各种复杂的曲面形状。

3. **五轴加工特点**:(a)避免刀具干涉,提高加工稳定性;(b)直纹面可一次成型,减少工序;(c)大直径刀具可处理大面积表面;(d)一次装卡完成多面加工,提高生产效率;(e)保持最佳切削状态,减小误差;(f)允许使用大尺寸刀具避开干涉。

二、工艺要点

1. **坐标系**:机床坐标系是描述机床运动的基础,工件坐标系则用来定义工件位置,两者都遵循右手笛卡尔坐标系规则,原点可任意设定以方便几何形状描述。局部坐标系则用于精确控制刀具与工件表面的相对姿态。

2. **机床类型及其工艺特点**:

- **刀具摆动型**:两个转动轴在刀具上,结构复杂,但灵活。

- **工作台回转/摆动型**:两个转动轴在工件上,刚性好,工艺范围广。

- **刀具与工作台回转/摆动型**:介于前两者之间,刀具和工件各有一个转动轴。

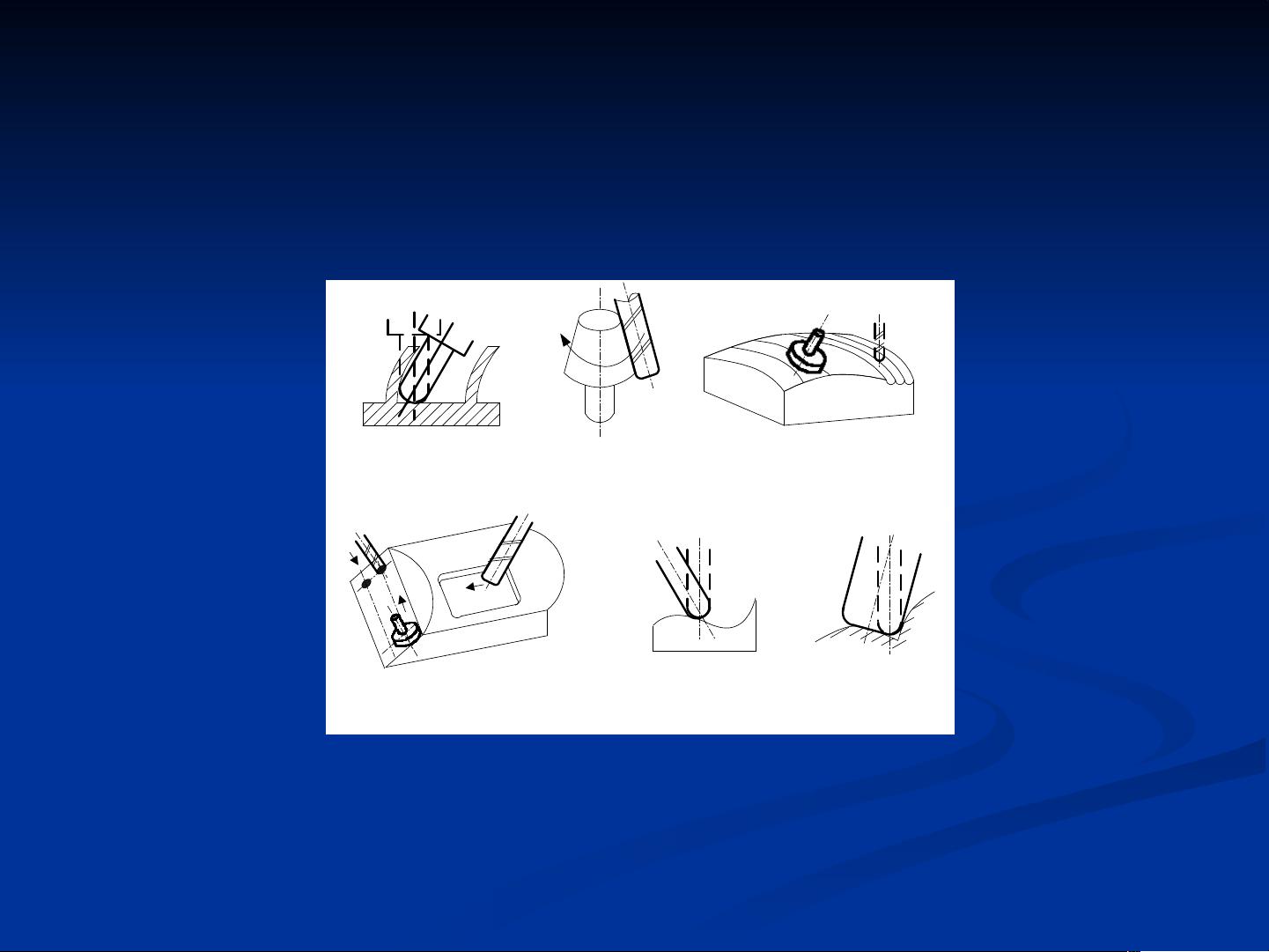

三、刀具类型及其工艺特点

不同类型的刀具如平底立铣刀、端铣刀、球头刀、环形刀、鼓形刀和锥形刀,各有优缺点,适合不同的加工任务。例如,球头刀适合曲面精加工,而平底刀和环形刀在处理特定形状时有其优势。

四、加工行距和步长的选择

1. **行距的影响因素**:包括刀具形状、尺寸、零件几何形状、安装方位、走刀方向和表面残余高度要求等。

2. **行距的优化**:不同刀具类型对行距的敏感度不同,如球头刀相对不敏感,而平底刀和鼓形刀则更需考虑。优化措施包括合理选择刀具参数、调整安装方位和走刀方向,以最小化表面残留高度并提高加工质量。

五轴联动加工技术结合了先进的机械设计和精密控制理论,是现代制造业中解决复杂几何形状加工难题的关键技术。通过深入理解和熟练运用上述工艺要点,工程师们能够提升产品精度,缩短生产周期,为高端制造业的发展贡献力量。