西门子 PCS7 在新建 60 万吨纯碱厂中的应用

单体臻 吴从金

(山东海化股份有限公司纯碱厂 262737)

摘要: SIEMENS 公司的 SIMATIC PCS7 作为一种优秀的全集成 自动化过程控制系

统,广泛地用在钢铁、化工、电站行业,本文介绍了该系统在新建 60 万吨

纯碱厂中的应用情况和心得。

关键词: 全集成自动化 PCS7 SIMATIC 程序管理器 PROFIBUS 网络 冗余系统

CFC 程序 WINCC 硬件组态

Application of siemens PCS 7 in new builds pure soda factory of 600 thousand ton

San Ti Zhen Wu Cong jin

(The soda factory of shan dong Hai hua shareholding Co.L td. 262737)

[Abstract] As a kind of excellent total integrated automatic control system, SIMATIC PCS7 of

SIEMENS has been applied widely in steel, chemistry, and generate electricity callings, the paper

introduces the application of this system and what we have learned.

[Keyword] T.I.A PCS7 SIMATIC Manager PROFIBUS network redundancy system

CFC program WINCC hardware configuration

一、概述

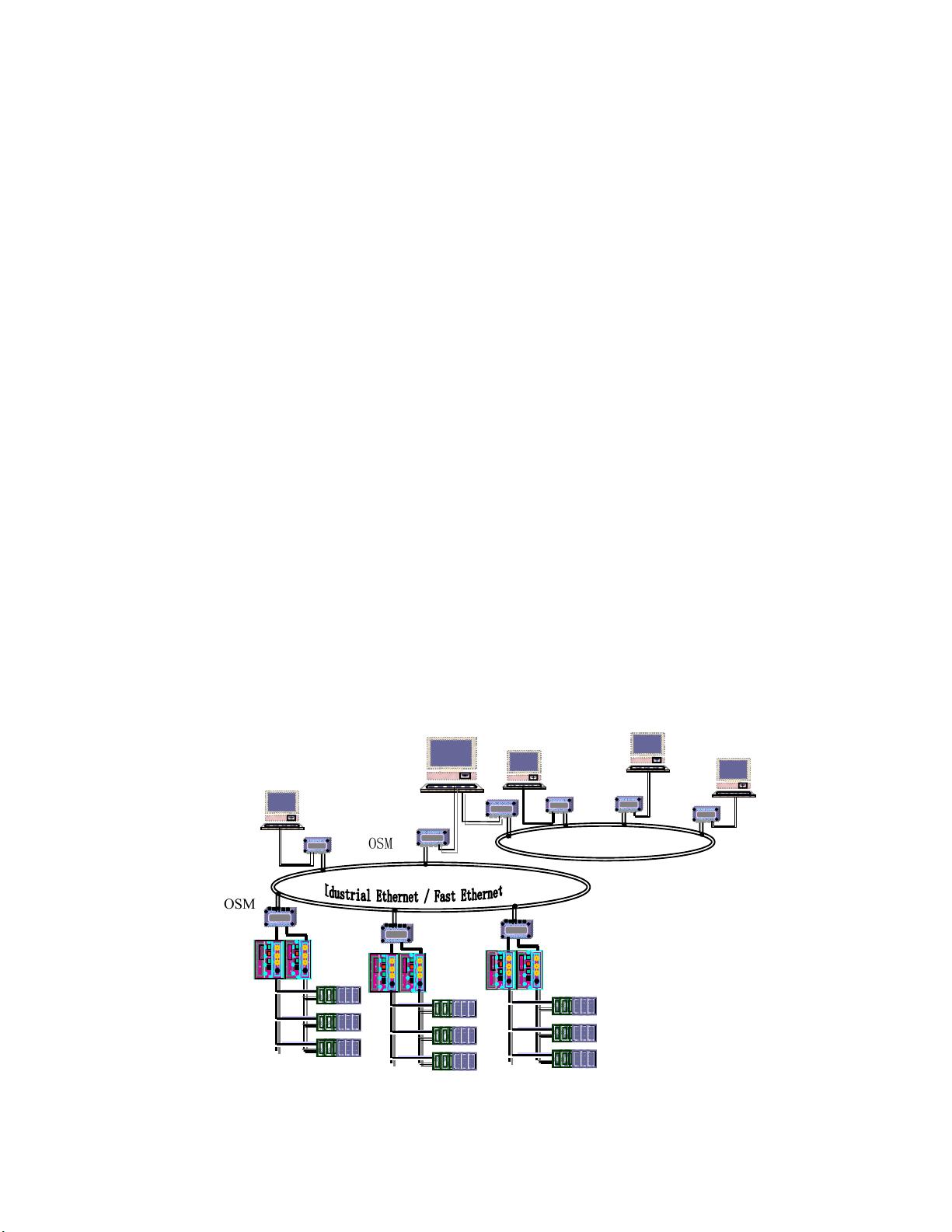

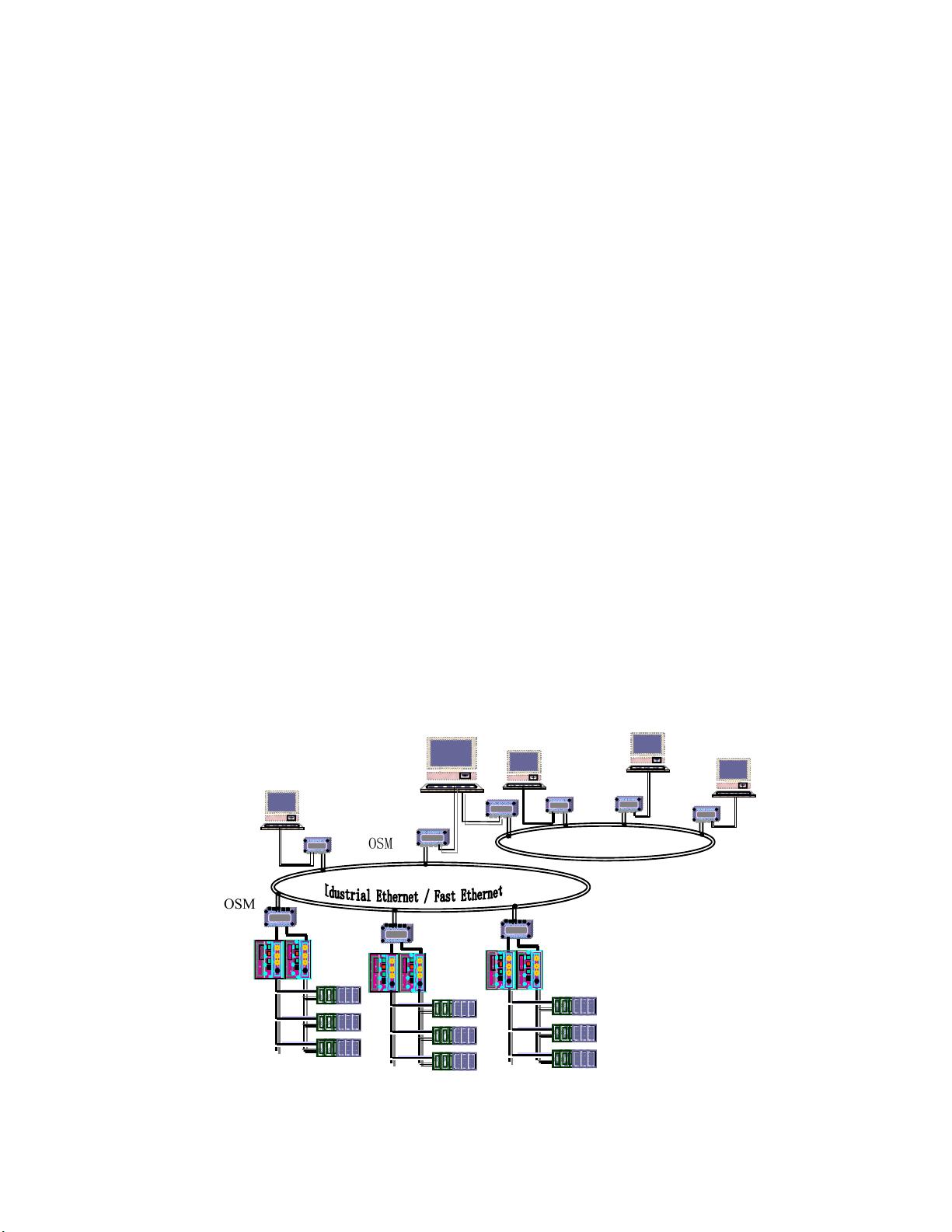

新建 60 万吨纯碱厂总投资 78000 多万元,占地总面积 31.76 公顷。生产使用的 DCS 控

制系统是上海西门子工业自动化有限公司(简称 SIAS)的 PCS7 系统,电气、仪表输入输出

总点数为 9588 点,控制点数 6000 点;包括备品备件后总点数近一万点。由一个中央控制

室(也就是调度室)集中控制,下设 9 个现场控制室(也称机柜室),分级别控制调节。整

套 PCS7 系统由 8 对 AS400 控制器、27 台 S7-300 控制器、以及若干 ET200M IO 站构成,

包括 2 对服务器、24 台操作员站(OS)和 2 台工程师站(ES)。系统全部采用 S7 400 的高性

能卡件,使组态,集成更为方便。

网络图:

OSM

工程师站

OSM

ET200

ET200

AS417H

ET200

AS417H

服务器

操作站