单节锂离子电池保护芯片的设计单节锂离子电池保护芯片的设计

摘 要:锂离子电池的众多优点使其在手提式设备中获得了广泛的应用。但与镍铬、镍氢电池不同的是锂离子电

池必须和保护芯片配合使用。本文提出了一种单节锂离子电池保护芯片的设计,此芯片能有效防止锂电池应用

中发生过充电、过放电和过电流状态。 关键词:锂离子电池;过充电;过放电;过流;待机状态

前 言 锂离子电池保护芯片的设计与其封装结构密切相关,如图1所示为封装在锂离子电池内部的保护电

路的基本结构。在正常情况下,充电控制端CO 和放电控制端DO 为高电位,N型放电控制管FET1和充电控制管

FET2处于导通状态,电路的工作方式可以是电池向负载放电,也可以是充电器对电池进行充电;当保护电路检

测

摘摘 要要:锂离子电池的众多优点使其在手提式设备中获得了广泛的应用。但与镍铬、镍氢电池不同的是锂离子电池必须和保护

芯片配合使用。本文提出了一种单节锂离子电池保护芯片的设计,此芯片能有效防止锂电池应用中发生过充电、过放电和过电

流状态。

关键词关键词:锂离子电池;过充电;过放电;过流;待机状态

前前 言言

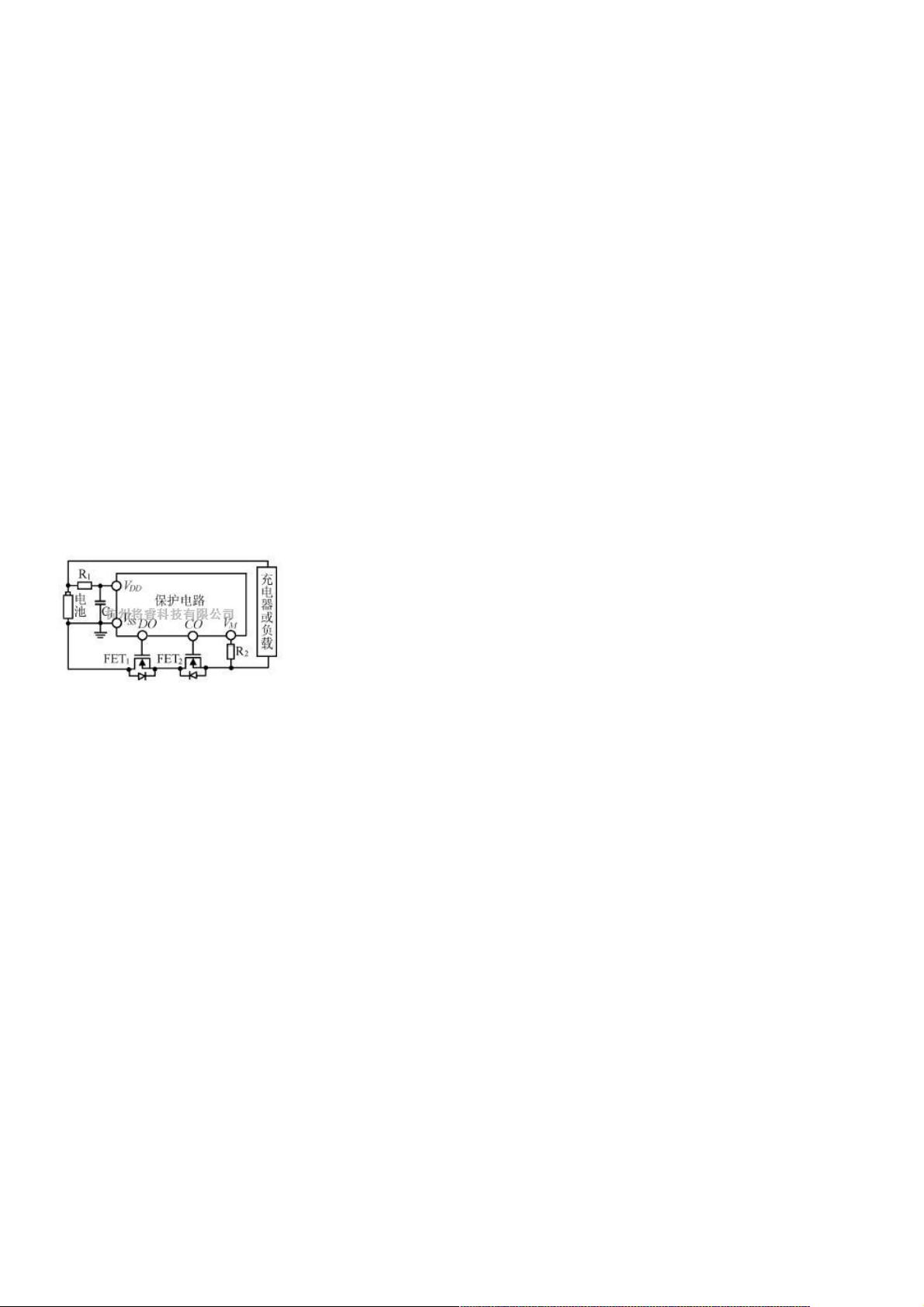

锂离子电池保护芯片的设计与其封装结构密切相关,如图1所示为封装在锂离子电池内部的保护电路的基本结构。在正常

情况下,充电控制端CO 和放电控制端DO 为高电位,N型放电控制管FET1和充电控制管FET2处于导通状态,电路的工作方

式可以是电池向负载放电,也可以是充电器对电池进行充电;当保护电路检测到异常现象(过充电、过放电和过电流)时,使

CO或DO输出低电平,从而切断充电或放电回路,实现保护功能。

为了有效利用放电电流或充电电流,FET1和FET2采用导通电阻很小的功率管。它们的选择原则除了导通电阻要小,还

要求体积小,并且关闭时源漏击穿电压要能经受不匹配充电器的影响。从理论上说,FET

1

和FET

2

可以用N 管也可以用P 管。

但由于单节锂离子电池保护电路的电源电压较低,为了减小导通电阻,一般都采用N管。图1中二极管是FET

1

和FET

2

的寄生二

极管,它们的存在使系统在过放电状态下能对电池充电,在过充电状态下能对负载放电。

图1 3.6V 锂离子电池保护电路封装结构

锂离子电池保护芯片的应用场合要求其具有低电流驱动、高精度检测的特点,另外由于保护电路的供电电源即为电池电

压,因此在电池电压的变化范围内,保护电路必须正常工作,本文根据图1 所示的连接关系,设计一种低功耗单节锂离子电池

保护芯片,其电池电压可以在1V—5.5V范围内变化。

系统结构设计系统结构设计

锂离子电池保护芯片的基本功能是进行过充电保护、过放电保护和过电流保护,其中过电流保护包括充电过流保护和放

电过流保护。下面以保护电路的基本功能为出发点,分析其系统的组成。

检测异常现象检测异常现象

锂离子电池保护电路为了实现其基本功能,首先需要检测异常现象。过充电和过放电检测是将电池电压进行分压(采

样)后与基准电压比较实现的;而对于过流检测,保护芯片首先将充放电过程中的电流转化为在功率管FET

1

、FET

2

上的电

压,然后通过V

M

与基准电压比较完成,放电过流检测的是正电压,充电过流检测的是负电压。

滤除干扰信号滤除干扰信号

通常在锂离子电池保护电路的工作过程中会有干扰信号存在,干扰信号的类型主要有两种:一种为瞬间干扰,它是指在

正常的信号上,在极短的时间内叠加上一个较大的信号。另一种为波动干扰,它是指信号的起伏波动。如图2 以充电过程解释

了这两类干扰,其中V

CU

为过充电检测电压。

为了防止干扰信号的引入使保护电路产生误动作,可以从系统角度考虑采用适当的措施减小它们的影响。

瞬间干扰可以在保护电路内部加上延时电路加以滤除,即当保护电路检测到异常信号后,延时一段时间再关闭FET

1

或

FET

2

。根据过充电、过放电、过电流对锂电池的危害程度选取不同的延时时间。为了更加合理的保护锂电池,放电过流可分

为三个级别,分别为过流1保护、过流2保护以及负载短路保护,过流1的延时稍长,过流2的延时比过流1的延时短一些,而负

载短路不加延时立即保护。波动干扰可以在保护电路内部加上迟滞电路加以滤除。

控制充电控制管有效关闭控制充电控制管有效关闭

在充电过程中,与FET

2

源极相连的V

M

端电位为负值,当过充电保护起作用时,必须在过充电延时信号与CO端之间加上

电平转换电路,将控制逻辑电路产生的逻辑信号进行转换,使CO端的电位小于或等于V

M

端的电位,从而保证FET

2

有效关