电源技术中的一种电源技术中的一种H型双极模式型双极模式PWM控制的功率转换电路设计控制的功率转换电路设计

摘要:介绍了一种为减小功率损耗而设计的H型双极模式PWM控制功率转换电路。此电路通过将IGBT开通关闭

时间减小到3.2μs、选择合理PWM开关频率为600Hz,降低了功率损耗,使得H型双极模式PWM控制能够应用

在大功率伺服系统中。该电路不但降低了功率损耗,还具有短路保护和互锁保护等电路保护功能。 关键词:

H型双极模式PWM控制;IGBT;SKHI22AH4模块;开关频率 低速特性是衡量转台伺服系统性能的重要指标

之一。影响低速特性的因素有很多,其中最主要的是摩擦力矩和电机波动力矩的干扰。对摩擦力矩的干扰,可

以采取摩擦力矩补偿方法,来降低摩擦力矩干扰对伺服系统低速特性的影响。但

摘要:摘要:介绍了一种为减小功率损耗而设计的H型双极模式PWM控制功率转换电路。此电路通过将IGBT开通关闭时间减小到

3.2μs、选择合理PWM开关频率为600Hz,降低了功率损耗,使得H型双极模式PWM控制能够应用在大功率伺服系统中。该电

路不但降低了功率损耗,还具有短路保护和互锁保护等电路保护功能。

关键词关键词:H型双极模式PWM控制;IGBT;SKHI22AH4模块;开关频率

低速特性是衡量转台伺服系统性能的重要指标之一。影响低速特性的因素有很多,其中最主要的是摩擦力矩和电机波动力

矩的干扰。对摩擦力矩的干扰,可以采取摩擦力矩补偿方法,来降低摩擦力矩干扰对伺服系统低速特性的影响。但在工程中很

难确定摩擦力矩的准确模型,因此这些补偿方法在工程中应用比较困难。

H型双极模式PWM控制提高转台伺服系统低速特性的作用十分显著,而且简单易行。H型双极模式PWM控制能够提高伺服

系统的低速特性,是因为H型双极模式PWM控制的电动机电枢回路中始终流过一个交变的电流,这个电流可以使电动机发生

高频颤动,有利于减小静摩擦,从而改善伺服系统的低速特性。但因其功率损耗大,H型双极模式PWM控制只适用于中、小

功率的伺服系统[1]。因此,有必要设计一种能够减小功率损耗的H型双极模式PWM控制的功率转换电路,使得H型双极模式

PWM控制应用在大功率伺服系统中。

H型双极模式型双极模式PWM控制的功率损耗控制的功率损耗

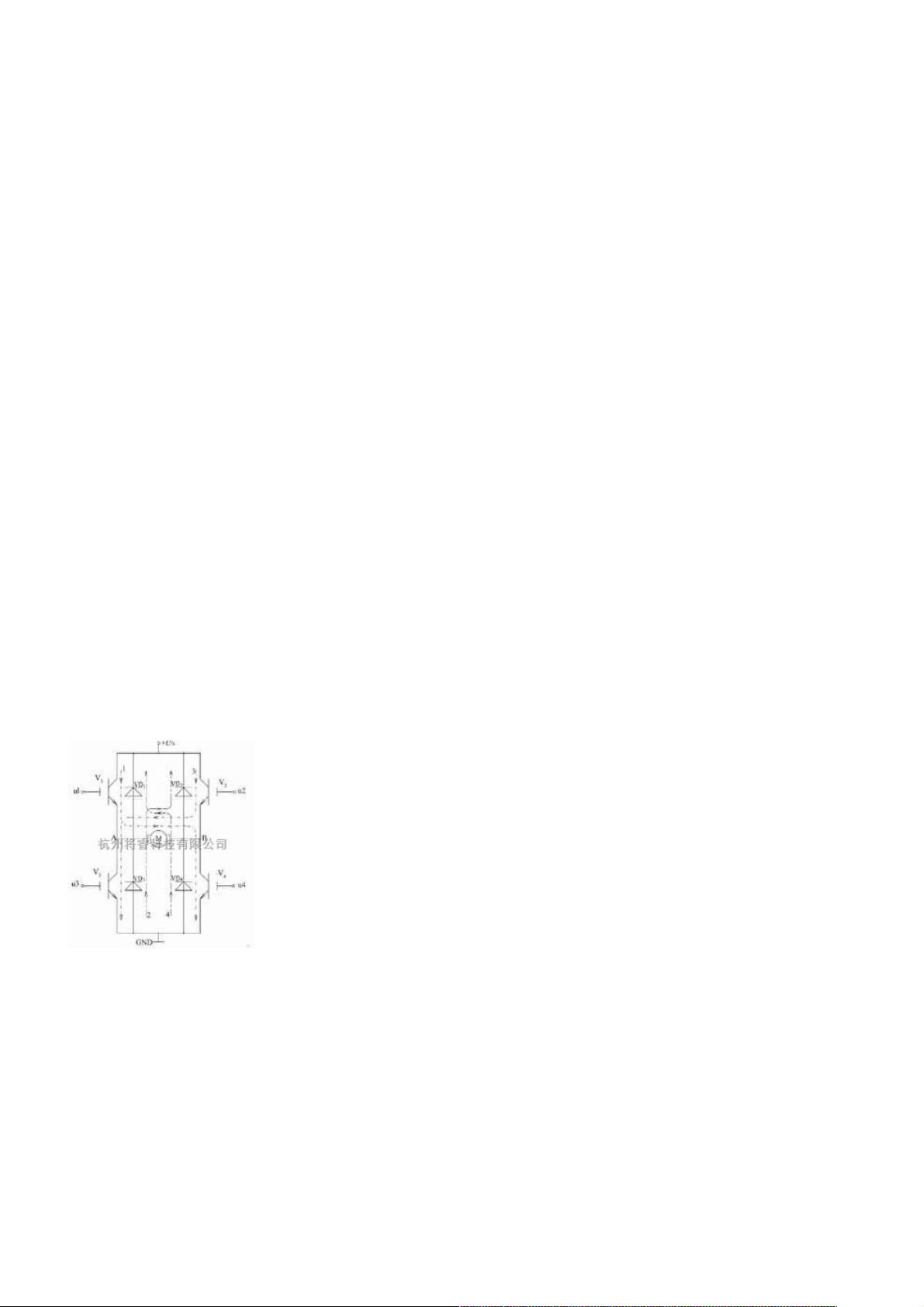

如图1所示,H型双极模式PWM控制一般由4个大功率可控开关管(V

1-4

)和4个续流二极管(VD

1-4

)组成H桥式电路。4个大功

率可控开关管分为2组,V

1

和V

4

为一组,V

2

和V

3

为一组。同一组的两个大功率可控开关管同时导通,同时关闭,两组交替轮

流导通和关闭,即驱动信号u

1

=u

4

,u

2

=u

3

=-u

1

,电枢电流的方向在一个调宽波周期中依次按图1中方向1、2、3、4变化。由于

允许电流反向,所以H型双极模式PWM控制工作时电枢电流始终是连续的。电枢电流始终连续产生电动机的附加功耗、大功

率可控开关管高频开通关闭产生的导通功耗和开关功耗等动态功耗,是H型双极模式PWM控制功率损耗的主要来源。决定电

动机附加功耗大小的因素主要是PWM的开关频率,开关频率越大附加功耗就越小。决定大功率可控开关管的动态功耗大小的

因素主要是大功率可控开关管的开通关闭时间和PWM的开关频率,开通关闭时间越长动态功耗就越大,PWM开关频率越大动

态功耗就越大。

图1 H型双极模式PWM控制原理图

电枢回路的附加功耗、大功率可控开关管的动态损耗,使得H型双极模式PWM控制的功率损耗很大、不适合应用在大功率

伺服系统中。为了解决这个问题,本文将以减小电动机电枢回路的附加功耗和大功率开关管的动态功耗为原则,设计H型双极

模式PWM控制的功率转换电路,以使H型双极模式PWM控制应用在大功率伺服系统中。

H型双极模式型双极模式PWM控制的功率转换电路设计控制的功率转换电路设计

设计H型双极模式PWM控制的功率转换电路的核心是:功率转换器件的选取及其驱动电路设计、保护电路的设计。

功率转换器件功率转换器件

常用的大功率可控开关管主要有大功率双极型晶体管(GTR)、大功率电力场效应管(MOSFET)和IGBT等。GTR的主要缺点

是:开通关闭时间长、开关功耗大、工作频率低、热稳定性差、容易损坏。MOSFET的主要缺点是:管子导通时通态压降比

较大、管子功率损耗大。绝缘栅双极晶体管IGBT(Isolated Gate Bipolar Transistor)集GTR和MOSFET的优点于一身,既具有

通态电压低、耐高压、承受电流大、功率损耗低的特点,又具有输出阻抗高、速度快、热稳定性好的特点。因此,IGBT具有

广阔的工程应用前景。

本文的功率转换电路采用2MB1300D-140型号的IGBT作为功率转换器件,其示意图如图2中右侧所示,G是栅(门)极、C极

评论0