熔融沉积3D打印技术,简称FDM(Fused Deposition Modeling),是3D打印领域中广泛应用的一种工艺。这项技术由斯科特·克伦普于1988年发明,他利用聚乙烯和蜡的混合物通过层层叠加的方式制造了一个玩具青蛙,从而奠定了FDM技术的基础。克伦普随后在1989年获得了该技术的专利,并成立了Stratasys公司,对3D打印的发展产生了深远影响。

FDM成型原理的核心是将线状的热熔性材料加热至熔融状态,通过一个微细喷嘴的挤出机逐层挤出。喷头能够在X、Y轴上移动,而工作台则沿着Z轴移动。熔融的材料在挤出后与前一层材料紧密结合,形成工件的各个层面。每一层完成后,工作台下降一层的厚度,重复上述过程,直至整个工件完全成型。在打印具有悬空结构的部件时,需要添加支撑结构以防止变形。

成型材料的选择对FDM工艺的质量至关重要。理想的材料应具备低粘度以确保良好的流动性,低熔融温度以减少热应力,良好的粘结性以保证各层间的结合强度,以及较小的收缩率以维持打印精度。常见的FDM打印材料包括ABS塑料、PLA塑料、TPU材料、木塑复合材料以及巧克力和PC等。ABS和PLA是最常用的,而TPU因其弹性特性在柔性部件制造中有广泛应用。

FDM技术的工艺流程主要包括模型建立、模型切片、打印、去支撑和打磨等步骤。在实际操作中,需要检查设备的清洁与工作状态,调平工作台,预热喷头,确保进料顺畅,然后开始打印。打印结束后,需取出模型并清理工作台。影响FDM工艺的因素众多,如材料性能(如热收缩和分子取向收缩)、喷头温度与成型室温度、填充速度与挤出速度的匹配、分层厚度的选择以及扫描方式等。合理调整这些参数能优化打印质量和效率。

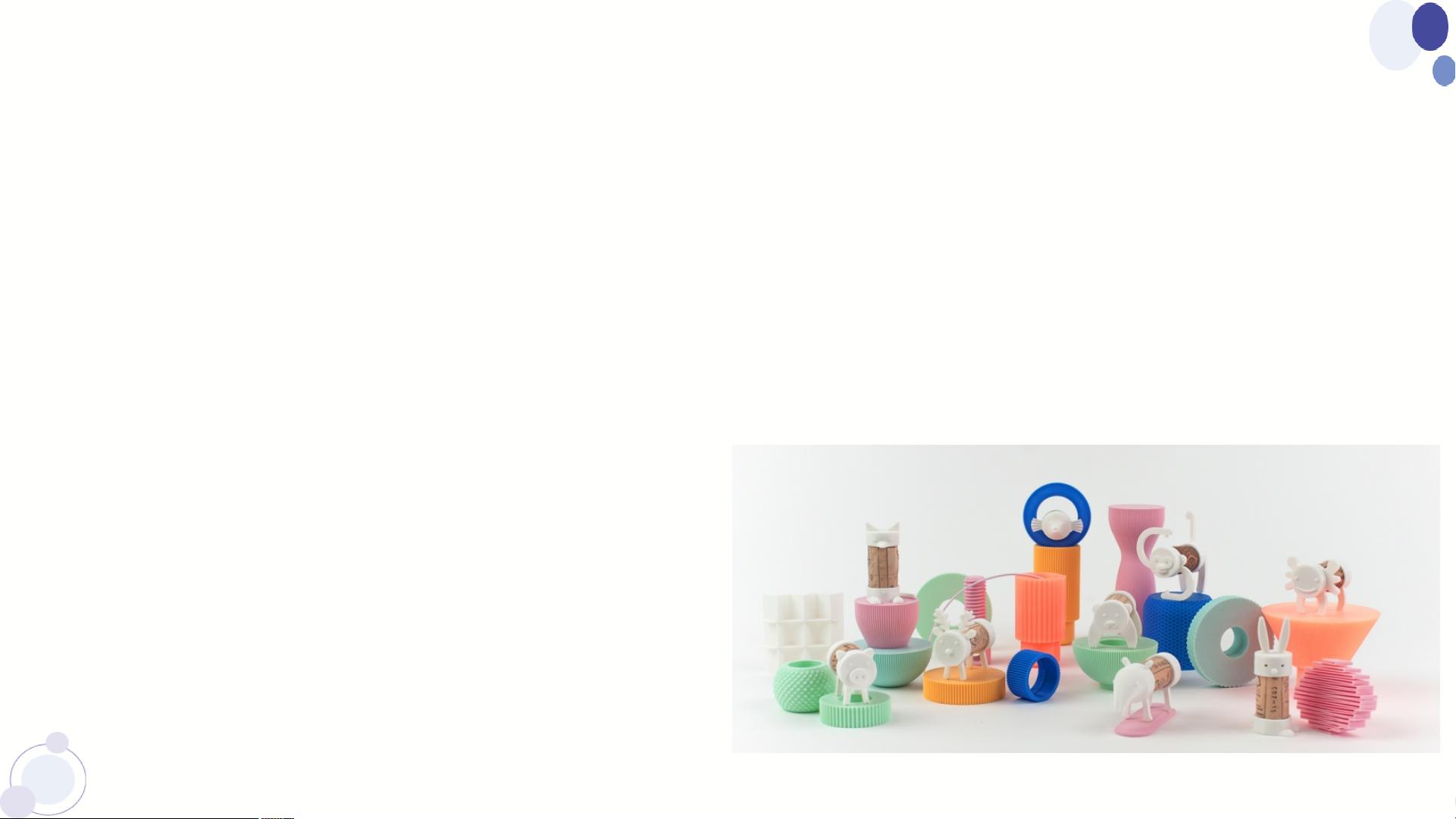

FDM工艺的优点包括原理直观、运行成本低、使用环境友好(材料无毒)、制件变形小以及原材料相对经济耐用。然而,它也存在一些局限,如对于复杂几何形状的打印可能需要额外的支撑结构,且表面质量不如其他高级3D打印技术。尽管如此,FDM凭借其广泛适用性和易用性,仍然是个人和企业进行3D打印的首选技术之一。