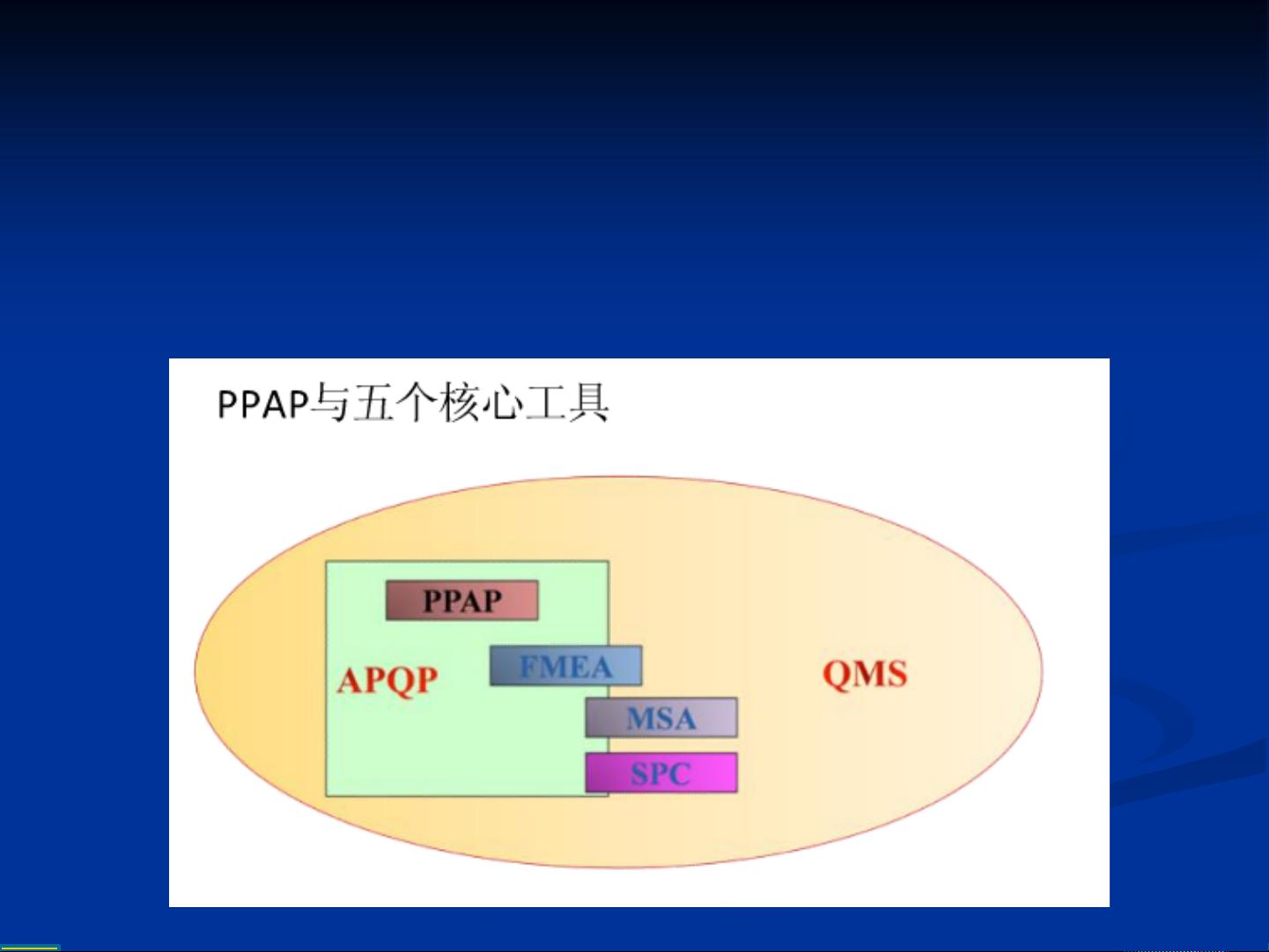

生 产 件 批 准 程 序 ( P P A P) 内 部 培 训 培训时间:2010.06.05 PPAP培训资料全文共43页,当前为第1页。 五大工具之间的关系 生产件批准程序的含义 PPAP培训资料全文共43页,当前为第2页。 生产件批准程序的含义 注:QS9000是美国三大汽车公司执行的标准,但在2006年12月将失效,不在全世界范围内流通。但它留下了五大手册,五大手册对汽车及汽车零部件企业有很大帮助。QS9000被ISO/TS16949:2002(现在是ISO/TS16949:2009)所取代;保留了五大手册:APQP、PPAP、FMEA、SPC、MSA. PPAP培训资料全文共43页,当前为第3页。 生产件批准程序的含义 五大手册中的第一大手册: APQP——产品质量先期策划(产品实现过程) APQP五个阶段: 0. 确定范围 1. 计划定义阶段 2. 产品设计开发阶段 3. 过程设计开发阶段 4. 验证、生产阶段 5. 反馈、验证、评定阶段 PPAP培训资料全文共43页,当前为第4页。 生产件批准程序的含义 注:第四阶段也就是PPAP阶段(对产品设 计开发、过程设计开发的一个验证过程) PPAP是APQP在试生产阶段的一个输出: 在第四阶段(试生产阶段)要向顾客提交PPAP资料(APQP有策划阶段、设计阶段,工艺开发阶段、试生产阶段、量产阶段)。 PPAP培训资料全文共43页,当前为第5页。 SPC、MSEA、FMEA之间的关系: SPC、MSEA、FMEA是APQP的三个工具,对APQP来讲是一个系统,要想激活系统并让其系统发挥更大的作用时,要用到相关的方法和工具。 在向客户提交PPAP资料时,SPC、MSA、FMEA是PPAP的提交项目(试生产阶段要项客户提交19项资料,其中就包括SPC、MSA、FMEA)。 PPAP培训资料全文共43页,当前为第6页。 SPC、MSA之间的关系: 一般企业会对关键特性或特殊特性利用统计手法进行统计,评价过程是否稳定;统计时必须对过程中通过产品测量获取数据,获取数据时必须保证测量系统的稳定。 一般先做SMEA再做SPC. PPAP培训资料全文共43页,当前为第7页。 FMEA与SPC之间的关系: FMEA中风险系数较高的要用SPC进行统计 FMEA里面针对风险系数高的、针对严重度比较高的要采用统计手法(SPC),利用统计手法对过程进行监控。一般做过程FMEA要识别过程风险系数;风险系数很大,失效发生会对客户造成严重的后果,这种情况下要用统计手法控制FMEA中风险系数较高或严重度较高的过程所代表的产品特性和过程特性,来保证过程在可控范围内波动。 PPAP不能单独来讲,必须放在APQP中讲,要放在APQP中去应用。 PPAP培训资料全文共43页,当前为第8页。 TS与QS对PPAP的提交要求: .QS9000的要求: 4.2.4产品批准程序 4.2.4.1总则 供方应完全符合生产件批准程序(PPAP)手册规定的所有要求 4.2.4.2对分承包方的要求 供方对分承包方应该采用零件批准程序 注:某些顾客要求供方对其分承包方采用PPAP 4.2.4.3工程更改确认 供方应验证工程更改被适当的确认 注:要求适用于供方和分承包方 PPAP培训资料全文共43页,当前为第9页。 TS与QS对PPAP的提交要求: TS16949条款: 组织必须符合客户认可的产品和过程批准程序 备注:零件批准应在制造过程验证后完成 此产品和制造过程批准程序必须同样地用 于供方 PPAP培训资料全文共43页,当前为第10页。 提交PPAP的目的 提交PPAP的目的 生产件批准的目的是为了验证由正式生产工装和过程制造出来的产品是否符合技术要求。 规定了生产件批准的一般要求,通过供方准备和提交的文件、样品,顾客能够确定: —供方是否理解顾客工程设计记录和规范的所有 要求 —生产过程是否具有潜在能力,按规定节拍生产满足顾客要求的产品 APQP相当于样品承认的一种升级版 APQP额外要求:按质、按量、按期满足客户要求 PPAP培训资料全文共43页,当前为第11页。 PPAP概念: PPAP概念: PPAP是生产件批准程序, 是五大手册中的一大工具。 PPAP培训资料全文共43页,当前为第12页。 PPAP适用范围 适用于提供散装材料、生产材料、生产零部件、维修服务件的内、外部供方。 散装材料:不成一定一定形状的材料。 生产材料:不能再分解的基本原材料。 维修服务件:维修市场使用的零部件。 PPAP培训资料全文共43页,当前为第13页。 生产件概念: 采用正式批量生产所用的工装、量检具、过程、材料、操作人员、环境和过程参数(如进给量/转速/压力/温度/生产节拍)生产出来的产品。 PPAP培训资料全文共43页,当前为第14页。 生产件批准程序(PPAP)是汽车行业中一种重要的质量保证体系,主要目的是确保供应商在正式生产前能够满足顾客的技术要求。PPAP是产品质量先期策划(APQP)的一部分,是五大手册之一,其他四大手册包括APQP、FMEA、SPC和MSA。 APQP是一个系统化的过程,分为五个阶段:确定范围、计划定义、产品设计开发、过程设计开发、验证、生产及反馈、验证、评定。PPAP则属于第四阶段,是对产品设计和过程设计的验证。在这个阶段,供应商需要向顾客提交PPAP资料,包括试生产阶段的各种数据和文件。 SPC(统计过程控制)是用来监控和控制生产过程稳定性的一种工具,通常用于关键或特殊特性的统计分析。而MSA(测量系统分析)确保测量工具的可靠性和准确性,是实施SPC的前提。FMEA(故障模式及效应分析)则用于评估潜在的故障风险,对风险系数高的特性进行特别关注,并可能运用SPC进行过程监控。 在提交PPAP资料时,SPC、MSA和FMEA是必不可少的部分,因为它们能证明供应商有能力按照规定的节拍生产出满足顾客要求的产品。QS9000标准虽然已不再使用,但它的五大手册理念已被TS16949等标准所采纳。TS16949要求供应商必须符合客户认可的产品和过程批准程序,包括对供应商的分承包方进行类似的要求。 PPAP不仅适用于提供零部件的供应商,还适用于提供散装材料、生产材料、维修服务件的内外部供应商。生产件是指使用正式批量生产的所有工装、量检具、过程、材料等生产出来的产品,必须满足正式生产的技术要求。 PPAP是汽车供应链质量管理的关键环节,通过这一程序,供应商可以确保产品设计、生产过程的合规性,提高产品质量,减少潜在问题,从而赢得顾客的信任。同时,它也是供应商与顾客之间沟通的重要桥梁,确保双方在产品开发和生产过程中的要求得到准确理解和执行。

剩余42页未读,继续阅读

- 粉丝: 105

- 资源: 9352

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

信息提交成功

信息提交成功