挤压成型技术是一种重要的金属塑性加工方法,广泛应用于制造各种形状复杂的零件和半成品。该技术通过对金属坯料施加强大的压力,使其在模具模腔内定向塑性变形,最终从模孔中挤出,形成所需的形状和尺寸,并具备一定的力学性能。

1. 基础知识:

- 挤压成型定义:挤压成型是一种塑性加工技术,通过模具模腔内的压力迫使金属坯料流动,沿着设定方向变形,从而得到所需的零件形状。

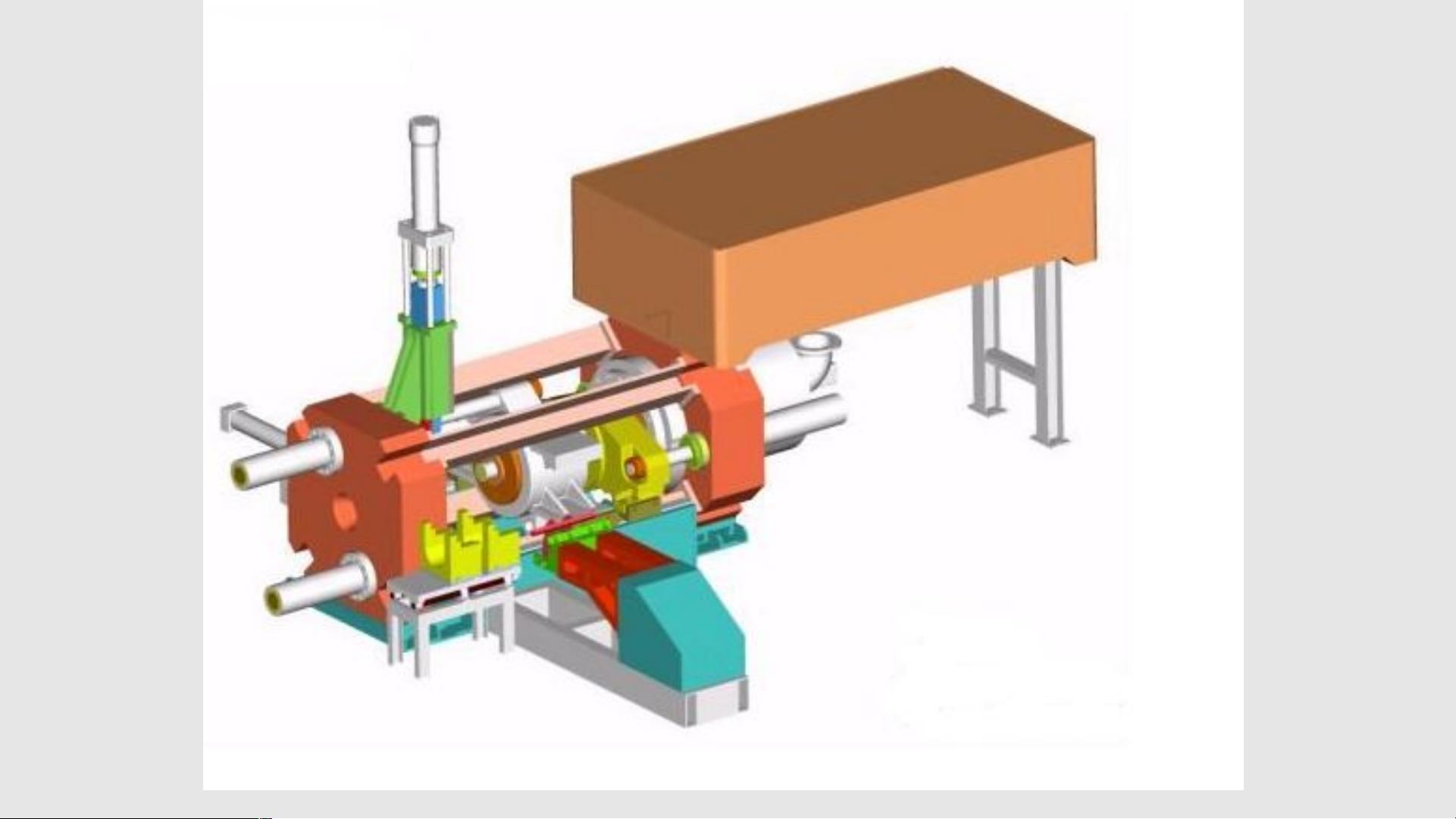

- 金属挤压示意图展示了金属坯料在压力作用下如何通过模具流动,呈现了挤压过程的基本原理。

2. 挤压分类:

- 按金属流动方向分类:包括正挤压、反挤压、复合挤压和径向挤压,这四种类型分别描述了金属流动与凸模运动的关系。

- 按金属坯料的温度分类:主要分为冷挤压、温挤压和热挤压,每种类型的挤压对模具材料、润滑剂和工艺条件都有特定要求。

3. 挤压条件:

- 成功的挤压需要满足三个条件:金属承受三向压应力、建立足够的变形应力、存在金属流出的通道。

4. 工艺特点:

- 挤压能提高金属塑性,适用于制造形状复杂、精度高的零件,同时保持良好的力学性能。

- 生产效率高,模具更换灵活,适应性强。

- 节约原材料,减少切削加工,降低成本。

5. 影响挤压力的因素:

- 变形抗力、加工率、锭坯长度、挤压速度、摩擦条件、挤压筒温度以及挤压温度都会影响挤压力的大小。

6. 金属流动:

- 挤压过程中,金属经历定径区、变形区、未变形区和死区四个阶段,这些区域的流动状态决定了最终产品的质量。

7. 挤压件常见缺陷:

- 表面折叠、表面折缝、缩孔和裂纹是挤压过程中常见的质量问题,需要通过优化工艺参数和模具设计来避免。

挤压成型技术是一项综合了材料科学、机械工程和工艺控制的复杂技术。了解并掌握这些基础知识和影响因素,对于设计和优化挤压工艺,提升产品质量至关重要。在实际应用中,还需要根据具体的金属材料特性和产品需求,调整挤压条件,以实现最佳的生产效果。