加工中心钻孔循环案例讲解PPT课件主要涵盖了多个与数控加工编程相关的知识点,以下是详细的解析:

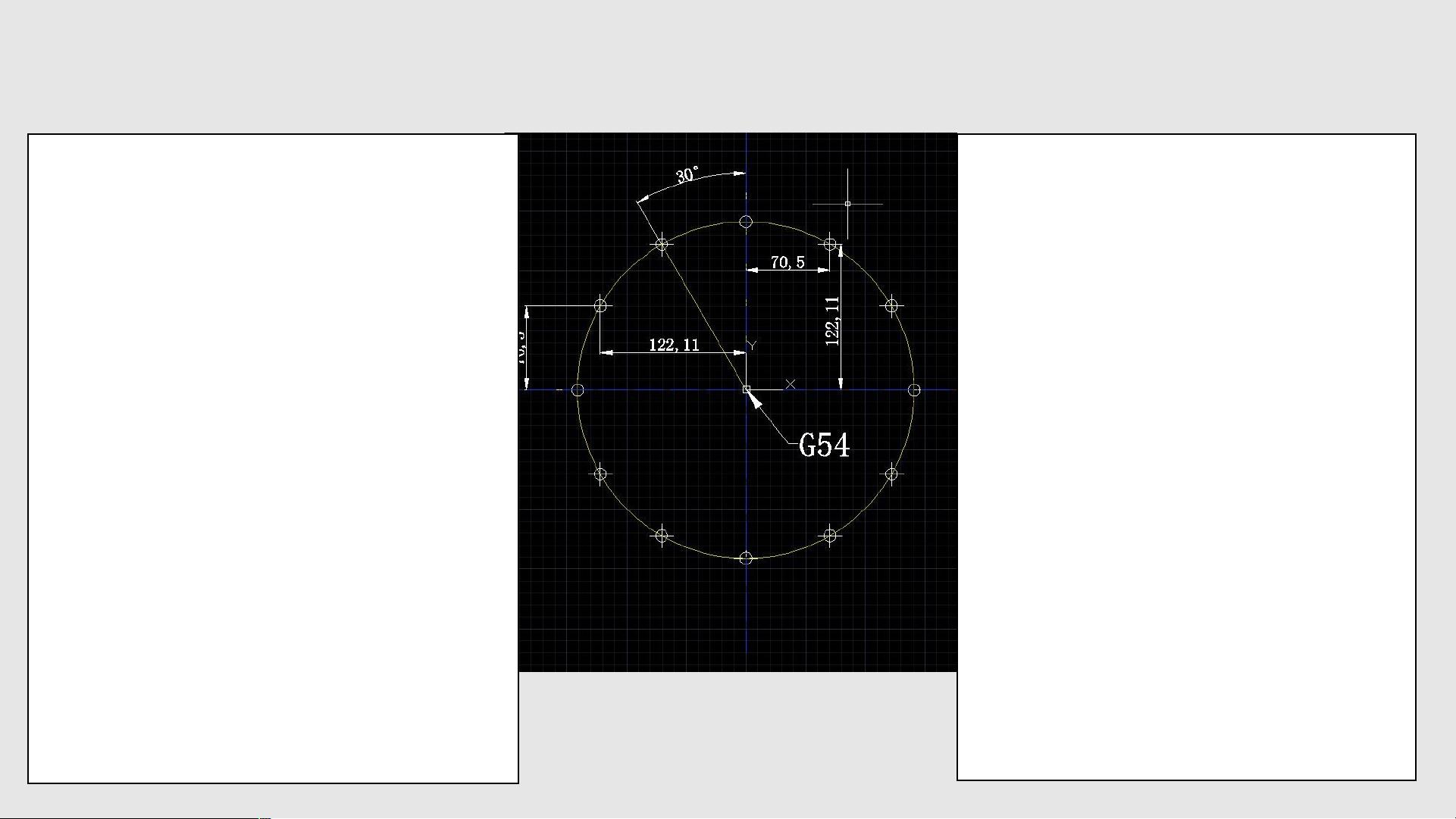

1. **工件坐标** - 在本案例中,使用了G54来定义工作坐标系。G54是数控系统中的一个预设坐标系,通常用于设定工件的零点位置,方便程序员进行坐标计算。它允许程序员将工件的几何中心或者其他参考点设置为编程的起始点。

2. **绝对值编程** - 使用G90表示绝对坐标编程,意味着所有移动指令(如G0或G1)都会相对于工件坐标系的某一固定点进行。与之相对的是增量编程(G91),它会根据前一位置进行相对移动。

3. **切削参数** - 在程序中,M3指令使主轴正转,S2100设定主轴转速为2100转/分钟,F210则设定进给速度为210毫米/分钟。这些都是影响加工质量和效率的重要参数。

4. **钻孔固定循环** - G81是钻孔固定循环的代码,它简化了重复钻孔操作的编程。在这个例子中,G98表示在完成钻孔后返回到Z轴的初始位置,G90确保接下来的移动是绝对坐标。G81后的参数包括X141.000 Y0.钻孔位置,Z-14.是钻孔深度,R3.是刀具提起的高度,用于避免下一次钻孔时碰撞。

5. **固定循环取消** - G80用于取消当前的固定循环(在这里是G81)。在钻完所有孔之后,使用G80停止钻孔模式,恢复到常规的非循环控制。

6. **点位计算** - 钻孔位置由一系列坐标点(如X141.000 Y0., X122.110 Y70.500等)指定,这些点构成一个圆周上的12个孔位。这些坐标可以通过CAD软件辅助计算,确保准确无误。

7. **机床自定义M代码** - M35、M7和M8分别代表特定的机床操作。M35可能是机床特有的工装夹紧指令,M7开启主轴内部冷却,M8开启主轴外部冷却。

8. **程序结构** - 从程序的开头(O0013)到结尾(M30),可以看到一个典型的加工程序流程,包括工件定位、切削操作、循环钻孔、取消循环、最后的程序结束。

通过这个案例,学习者可以了解如何使用G代码和M代码编写加工中心的钻孔循环程序,以及如何设定工件坐标、控制切削参数、运用固定循环提高效率,并理解每个指令在实际加工过程中的作用。同时,掌握好这些知识有助于提高编程的准确性和效率,确保加工任务的顺利完成。