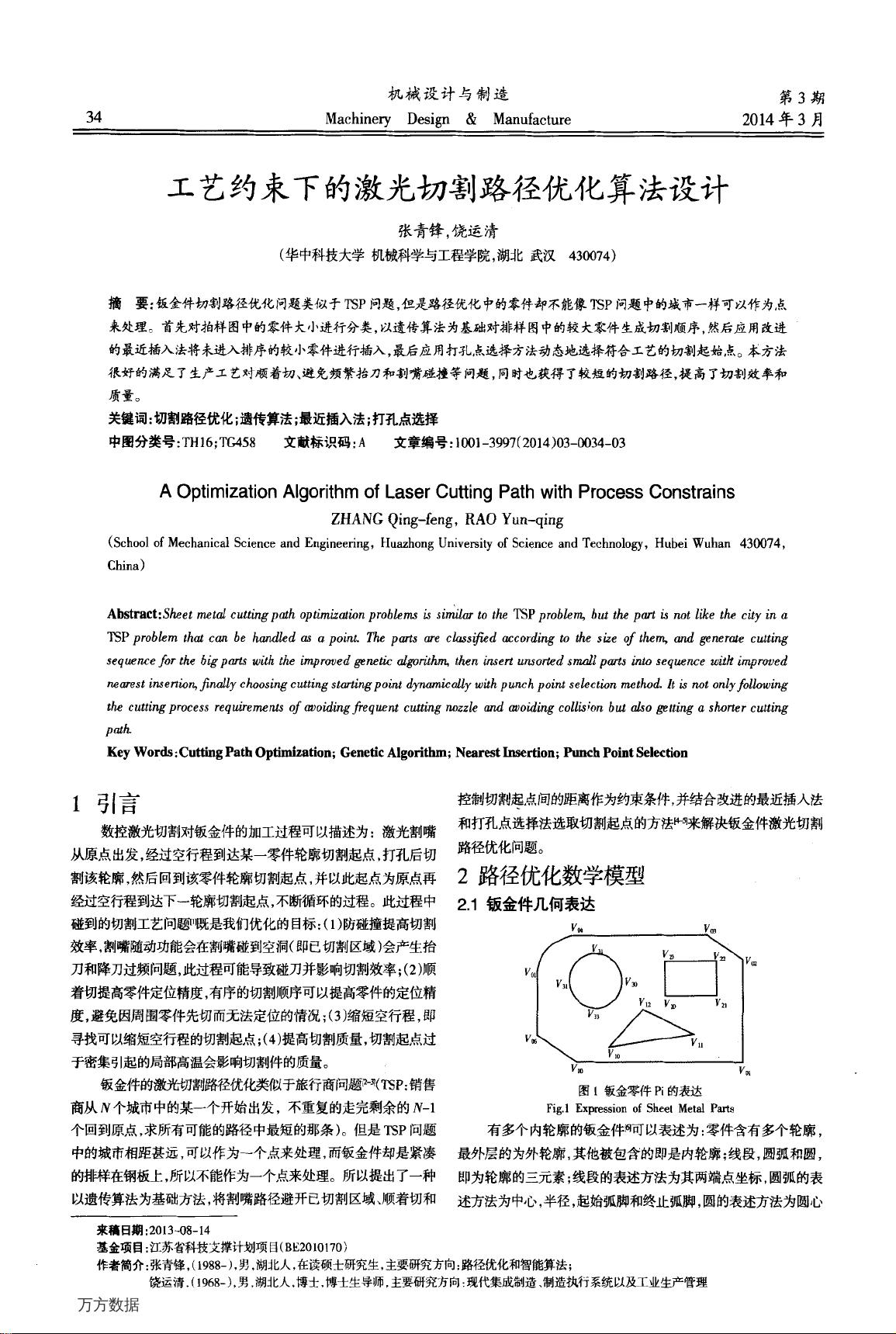

钣金件切割路径优化问题涉及到复杂的计算机算法和数学模型,目的是为了提高钣金件数控激光切割的效率和质量。在钣金件的生产过程中,激光切割是一种重要的加工手段,其核心过程包括激光割嘴的移动路径规划、切割起始点的选择、切割顺序的确定等。工艺约束下的激光切割路径优化算法设计是为了解决以下问题: 1. 防碰撞提高切割效率:由于激光割嘴在移动过程中可能会遇到空洞(即已切割区域),此时割嘴的随动功能会导致频繁的抬刀和降刀动作,这不仅增加了切割时间,还可能因碰撞而损害设备,降低切割效率。 2. 顺着切提高零件定位精度:有序的切割顺序能够确保每个零件的精确定位,防止由于周围零件先切割后导致的定位困难。 3. 缩短空行程:寻找能够缩短从一个切割起点到下一个切割起点之间空行程的路径,从而提高整体加工速度。 4. 提高切割质量:合理安排切割起始点,避免切割起点过于密集造成的局部高温,影响切割件的质量。 钣金件的激光切割路径优化问题在数学上可以类比于著名的旅行商问题(TSP),但又存在本质上的不同。TSP问题中的城市相距较远,可以抽象为点来处理,而钣金件是紧凑排布在钢板上的,每个零件都具有具体的几何形状和尺寸,因此不能简化为点。为此,研究者提出了一种基于遗传算法的优化方法,该方法可以生成避开已切割区域的激光割嘴路径,同时考虑到按照一定顺序进行切割和控制切割起点间的距离。这种算法结合了遗传算法的基本原理和改进的最近插入法,以及动态选择切割起始点的打孔点选择方法。 遗传算法是一种启发式搜索算法,模拟生物进化的自然选择和遗传机制,用于解决优化问题。改进的最近插入法是针对钣金件激光切割的特点,对经典的最近插入法进行改进,以更有效地将较小的零件插入到已有的较大零件的切割顺序中。打孔点选择方法则是根据工艺要求动态选择切割起始点,以避免碰撞和频繁抬刀等问题。 在钣金件的几何表达中,零件通常由多个轮廓组成,包括外轮廓和内轮廓。一个零件的几何描述包括线段、圆弧和圆,这些都是构成轮廓的基本元素。 具体到算法设计的细节,首先需要对排样图中的零件大小进行分类,对较大的零件使用改进后的遗传算法来生成切割顺序。然后利用改进的最近插入法,将尚未排序的小零件插入到已有的大零件切割顺序中。最后通过打孔点选择方法动态地确定符合工艺要求的切割起始点。通过这种优化算法,可以得到既符合工艺要求又相对较短的切割路径,从而提升切割效率和产品质量。 本文的作者张青锋和饶运清在华中科技大学机械科学与工程学院进行了相关的研究工作,并在《机械设计与制造》杂志上发表了他们的研究成果。通过深入的理论分析和算法设计,他们提出的方法在实际应用中取得了较好的效果,能够有效地解决钣金件激光切割中的路径优化问题。

- 粉丝: 0

- 资源: 1

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

- springboot219基于SpringBoot的网络海鲜市场系统的设计与实现.zip

- springboot222学生网上选课系统的设计与实现.zip

- springboot221酒店管理系统.zip

- 课程设计基于C++和EasyX绘图库编写的坦克大战小游戏源码+文档说明(高分项目)

- springboot223基于springboot的信息技术知识竞赛系统的设计与实现.zip

- Video-2024-09-26晚上-网络基础.wmv

- springboot224基于springboot搭建的疫情管理系统.zip

- springboot223基于springboot的信息技术知识赛系统的设计与实现.zip

- springboot225基于springBoot政府管理的系统设计.zip

- springboot227旅游管理系统.zip

- springboot228高校教师电子名片系统.zip

- 多元宇宙算法MVO优化BP做多特征输入单个因变量输出的拟合预测模型 程序内注释详细直接替数据就可以用 程序语言为matlab 程序可以结果图如下所示

- springboot226经方药食两用服务平台.zip

- springboot229基于Spring Boot的企业员工薪酬关系系统的设计.zip

- springboot230基于Spring Boot在线远程考试系统的设计与实现.zip

- springboot231基于SpringBoot+Vue的乡政府管理系统.zip

信息提交成功

信息提交成功