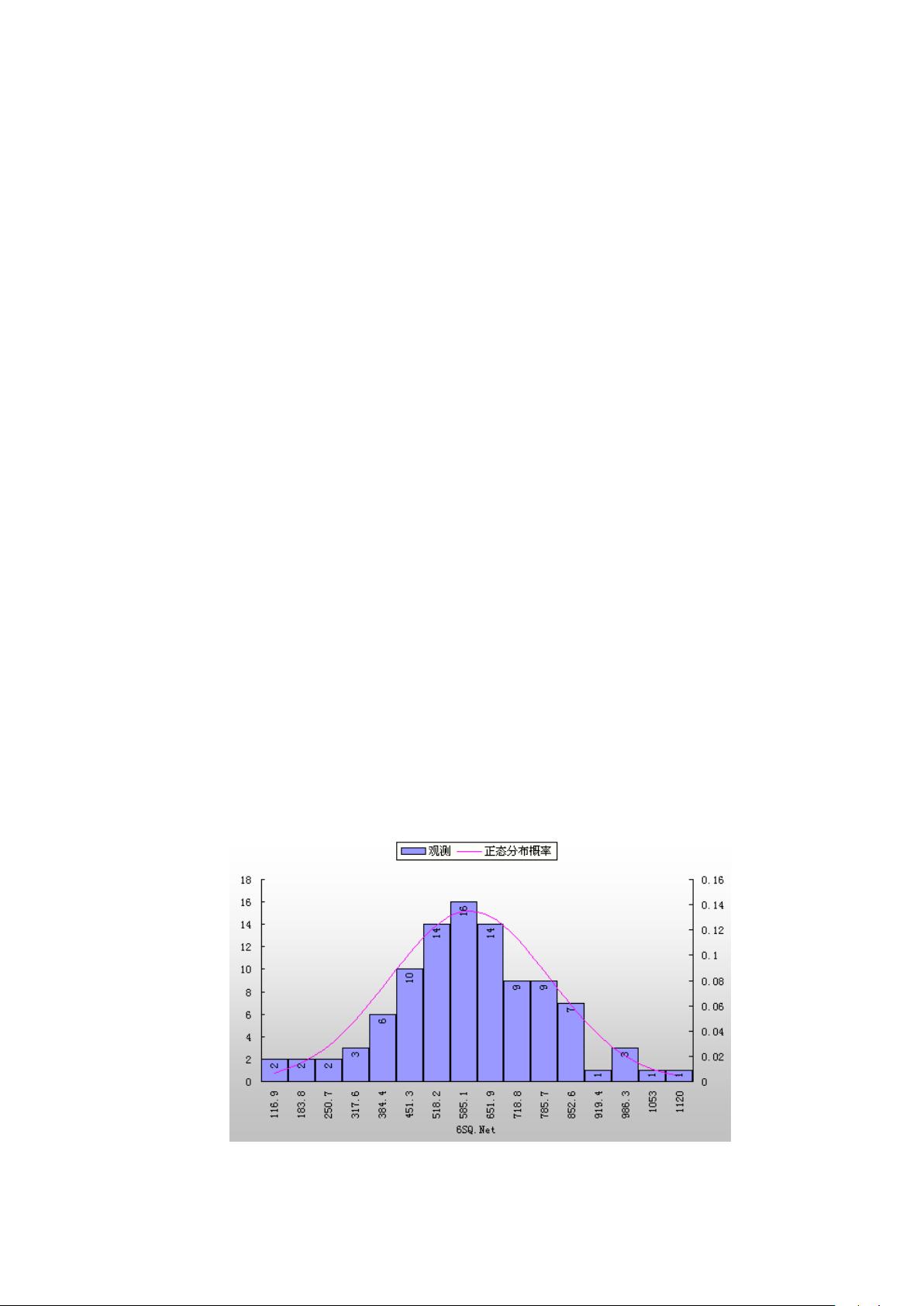

在自动化车床的生产过程中,刀具的检测与更换是一个至关重要的环节,直接影响到生产效率和成本。本文针对这一主题,提出了三个问题,并通过数学建模和计算机模拟寻找最佳解决方案。 问题一关注的是在已知生产工序的费用参数和故障记录下,如何确定最优的检查间隔和刀具更换策略。通过对历史数据的6SQ软件拟合分析和MATLAB假设检验,确定了数据符合X(600,1962)的正态分布。设定每个正品的平均费用作为评价标准,通过设定等概率间距进行检测,并限制最大检测次数,最终通过穷举法找到了检验次数为9次,检验零件序号为58、99、135、167、196、221、244、263、281,换刀间距为281零件时,平均每个正品零件的最小生产成本。 问题二引入了单策略模型,考虑了检测时可能出现的误判。当工序正常与故障状态下的正品来源不同,导致误判问题。通过分析不同间距和次数的花费,找到最优解,即检验次数为10次,检验零件序号为82、101、152、184、211、237、253、275、300、321。 问题三则采用了双策略模型,为了解决问题二中较高的误判率。通过一次检验连续两个零件,计算出正常和非正常工序下的合格率,大大降低了误判率。同样,通过穷举法找到了新的最优解。 在自动化车床作业中,刀具的磨损和故障可能导致产品质量下降和额外费用,如不合格品的损失费用、检查费用、调节恢复费用以及不必要的刀具更换费用。因此,建立合理的检查间隔和刀具更换策略能有效降低这些成本。文章提出的模型和方法为解决这类问题提供了实用的指导,通过数据分析和概率计算,确保在保障产品质量的同时,最大限度地降低成本。 总结来说,本文主要探讨了自动化车床中刀具的检测与更换策略,通过数学模型和计算机模拟解决了在不同条件下如何优化检查间隔和刀具更换决策的问题,以最小化生产成本并提高经济效益。这涉及到概率统计、成本计算和随机模型的应用,对于实际工业生产中的自动化车床管理具有很高的参考价值。

剩余26页未读,继续阅读

- 粉丝: 780

- 资源: 7万+

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

信息提交成功

信息提交成功