在当前电子产业高速发展的背景下,产品质量控制显得尤为重要,尤其是在关键元件的质量管理上。格力电器筛选分厂QC小组针对轻触开关售后故障率的问题进行的一系列分析和改进,为我们提供了一个高质量产品生产的典型案例。

格力电器作为国内领先的电器制造商,其筛选分厂承担着对产品质量进行最后把关的重要职责。QC小组的成立正是为了针对产品售后出现的故障进行专项研究,以实现产品品质的持续提升。QC小组成员的构成体现了格力电器对问题解决的专业重视,由8位资深技术人员组成的团队,不仅有着丰富的技术经验,更具备了解决复杂问题的专业能力。

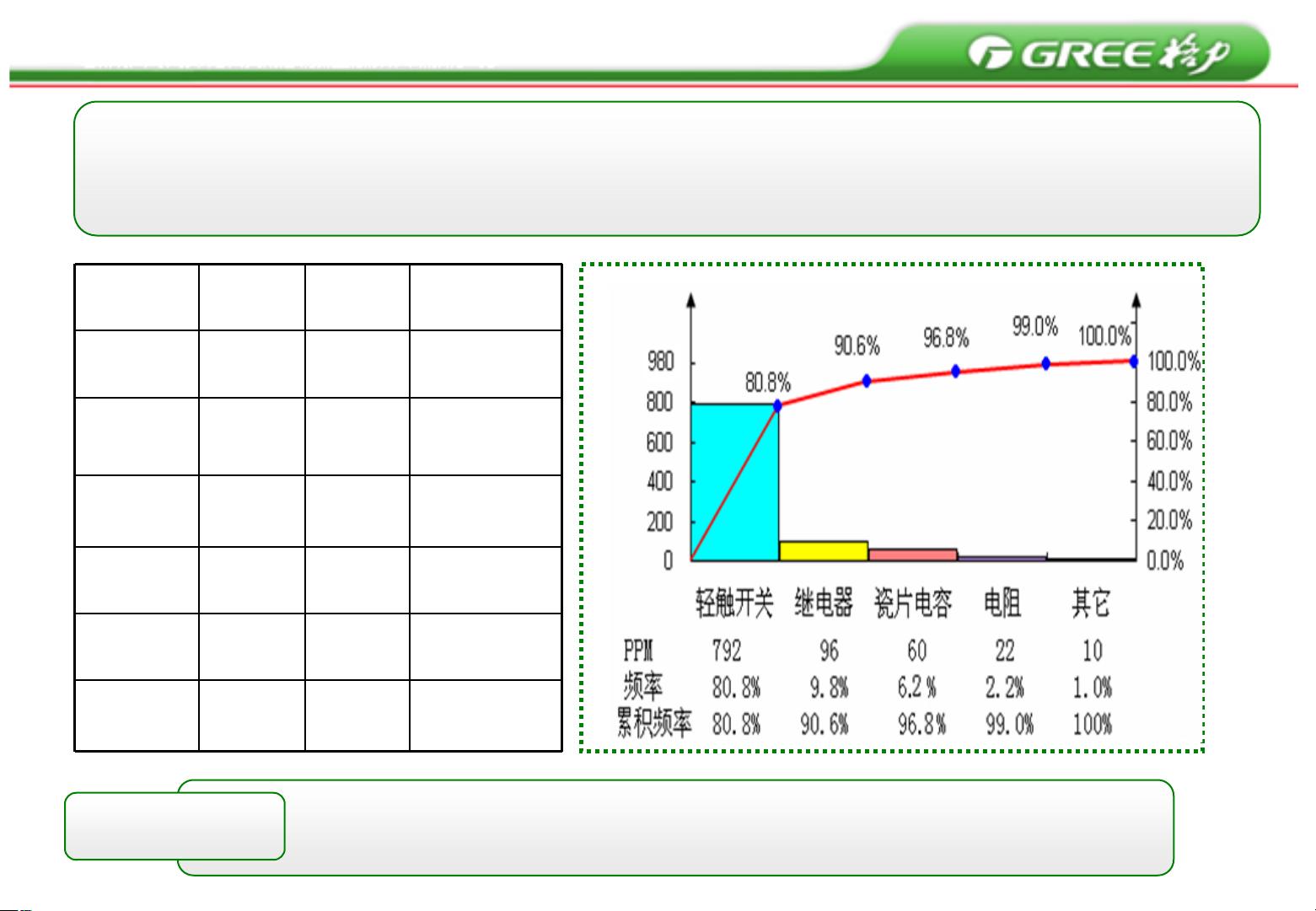

在对售后故障的分析中,QC小组发现轻触开关故障率高居首位,这直接导致了空调主板的售后故障率高达980ppm。通过详细的数据分层分析,小组将故障原因定位在不明异物上,而EDS能谱仪的使用进一步揭示了硫和银等异常元素的存在,这直接关联到银迁移现象的发生,从而影响了轻触开关的性能。这一发现不仅为问题的解决指明了方向,也体现了小组在故障诊断上的专业水平。

QC小组的目标是将轻触开关的售后故障率降至169ppm,这一目标的提出是基于详尽的数据分析和实际水平的合理推断。为了达成这一目标,小组采用了包括计算分析法和水平对比法在内的多种科学方法,确保了目标的科学性和可实现性。在原因分析上,小组使用头脑风暴法和树图对银迁移的末端因素进行了深入研究,明确了六个主要因素,并针对性地制定了相应的检测方法。

在检测方法的制定上,小组成员凭借专业的技术知识,采用X射线光谱仪、万用表、气相色谱质谱联用仪等多种先进的检测手段,确保了问题定位的精确性。同时,小组还结合现场调查,对使用环境的湿度以及人为因素等可能影响故障率的环节进行了全面的分析。通过这一系列严格而科学的验证步骤,小组不仅找出了问题的根源,更为后续的对策实施奠定了坚实的基础。

轻触开关售后故障率的降低,对于格力电器而言,不仅仅是提升产品质量的成果,更是一种对消费者负责任的态度的体现。通过对轻触开关问题的解决,格力电器能够在市场中树立更高的品质标杆,增强消费者对品牌的信任。

此外,格力电器筛选分厂QC小组的经验也为整个电子制造业提供了一个宝贵的参考。在电子元器件质量管理这一领域,QC小组的做法展示了系统性工作的重要性。其采用的从数据分层、原因分析、目标设定、实验验证等核心步骤,都是质量控制和产品改进的黄金流程。对于其他企业而言,通过学习和借鉴格力电器QC小组的做法,可以有效提升自身产品的质量与可靠性,从而在竞争激烈的市场中脱颖而出。

在电子产业不断进步的今天,格力电器筛选分厂QC小组的工作实践提供了一个行之有效的质量提升方案。通过专业团队的努力,对产品质量的不断追求和改进,不仅能够提高产品的市场竞争力,也能够推动整个行业的质量管理水平向更高层次迈进。