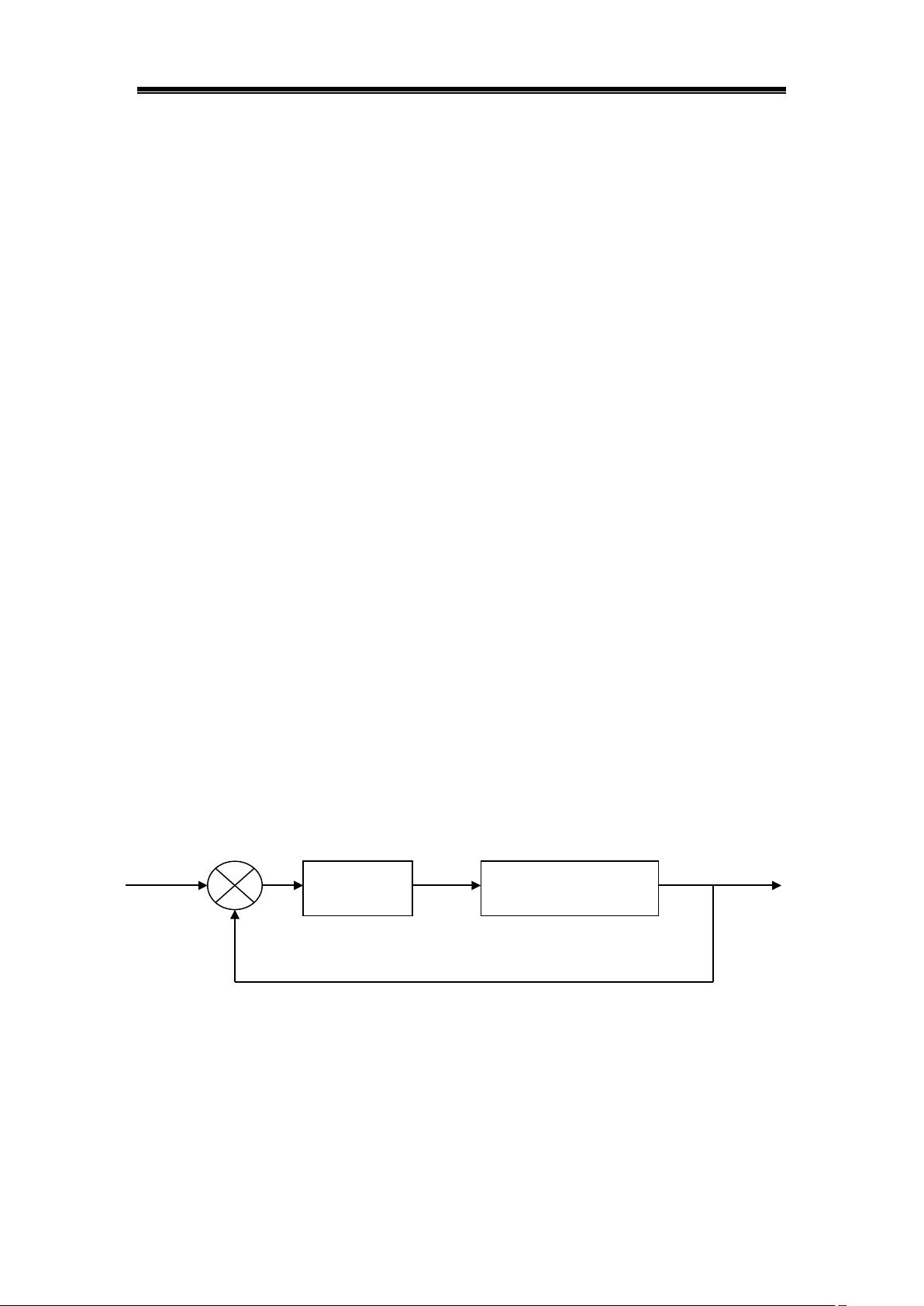

【基于PLC三相异步电机调速系统实现正反转】的系统设计是现代工业自动化领域中的一个重要课题。三相异步电机因其结构简单、效率高、易于控制和运行可靠的特点,在众多工业应用中占据主导地位。传统的继电器控制系统虽然也能实现电机的正反转,但存在响应速度慢、可靠性较低和维护复杂等问题。 PLC(可编程逻辑控制器)作为现代工业控制的核心设备,其优势在于快速的处理速度、高度的可靠性和灵活的编程能力。在本系统设计中,PLC通过使用梯形图编程语言,能够实现复杂的逻辑控制,使得控制流程清晰直观,同时编程和调试也更为简便。梯形图语言兼容了继电器控制的逻辑,但又增加了更多高级功能,能实现传统继电器无法达到的控制策略。 系统设计主要分为以下几个关键部分: 1. **系统功能设计分析**:首先明确系统需要实现的功能,包括三相异步电机的正反转控制,以及可能需要的调速、保护和监控等功能。 2. **PLC和变频器型号选择**:选择适合的PLC型号,考虑其输入输出点数、处理能力和通讯接口等因素。变频器的选择则依据电机功率、调速范围和控制精度的需求,同时需进行参数设置以匹配电机特性。 3. **可逆电路设计**:正反转控制电路通常包括双重联锁、接触器连锁和按钮连锁等不同方式,以确保安全操作。双重联锁通过两组独立的控制回路避免了正反转同时启动的风险,接触器连锁和按钮连锁则进一步增强了安全性。 4. **硬件设计及PLC编程**:硬件设计包括电机、变频器、传感器和其他电气元件的布局和连接,而PLC编程则涉及到启动、停止、速度控制、故障检测等逻辑的实现。开环控制依赖于预设频率实现调速,而闭环控制引入速度反馈,能提供更精确的动态性能。 5. **闭环控制设计**:闭环控制系统通过实时监测电机速度,根据反馈调整变频器输出,以达到设定速度或实现恒速运行,提高了系统的稳定性和动态响应。 6. **结论**:调速系统的设计必须满足快速性、稳定性和动态性能的要求,适应工业自动化生产环境中的各种不确定因素。PLC和变频器的结合为实现这些目标提供了有效的解决方案。 整个设计不仅关注理论分析,还需要充分考虑实际操作中的安全性和实用性。此外,系统还需要具备一定的扩展性和兼容性,以适应未来可能的升级或改造需求。通过这样的设计,可以大大提高生产效率,降低维护成本,为现代化生产线提供有力的支持。

剩余27页未读,继续阅读

- 粉丝: 461

- 资源: 6万+

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

- STM32F401,使用ST-link时候,不能识别,显示ST-LINK USB communication error

- 快速排序算法Python实现:详解分治法原理与高效排序步骤

- 陀螺仪选型陀螺仪陀螺仪选型型陀螺仪选型

- Intouch2020R2SP1与西门子1500PLC通讯配置手册

- 英特尔2021-2024年网络连接性和IPU路线图

- RuoYi-Cloud-Plus 微服务通用权限管理系统

- 家庭用具检测15-YOLO(v8至v11)数据集合集.rar

- deploy.yaml

- PHP快速排序算法实现与优化

- 2023-04-06-项目笔记 - 第三百五十五阶段 - 4.4.2.353全局变量的作用域-353 -2025.12.22

信息提交成功

信息提交成功