PCB_LAYOUT台湾资深硬体工程师15年Layout资料

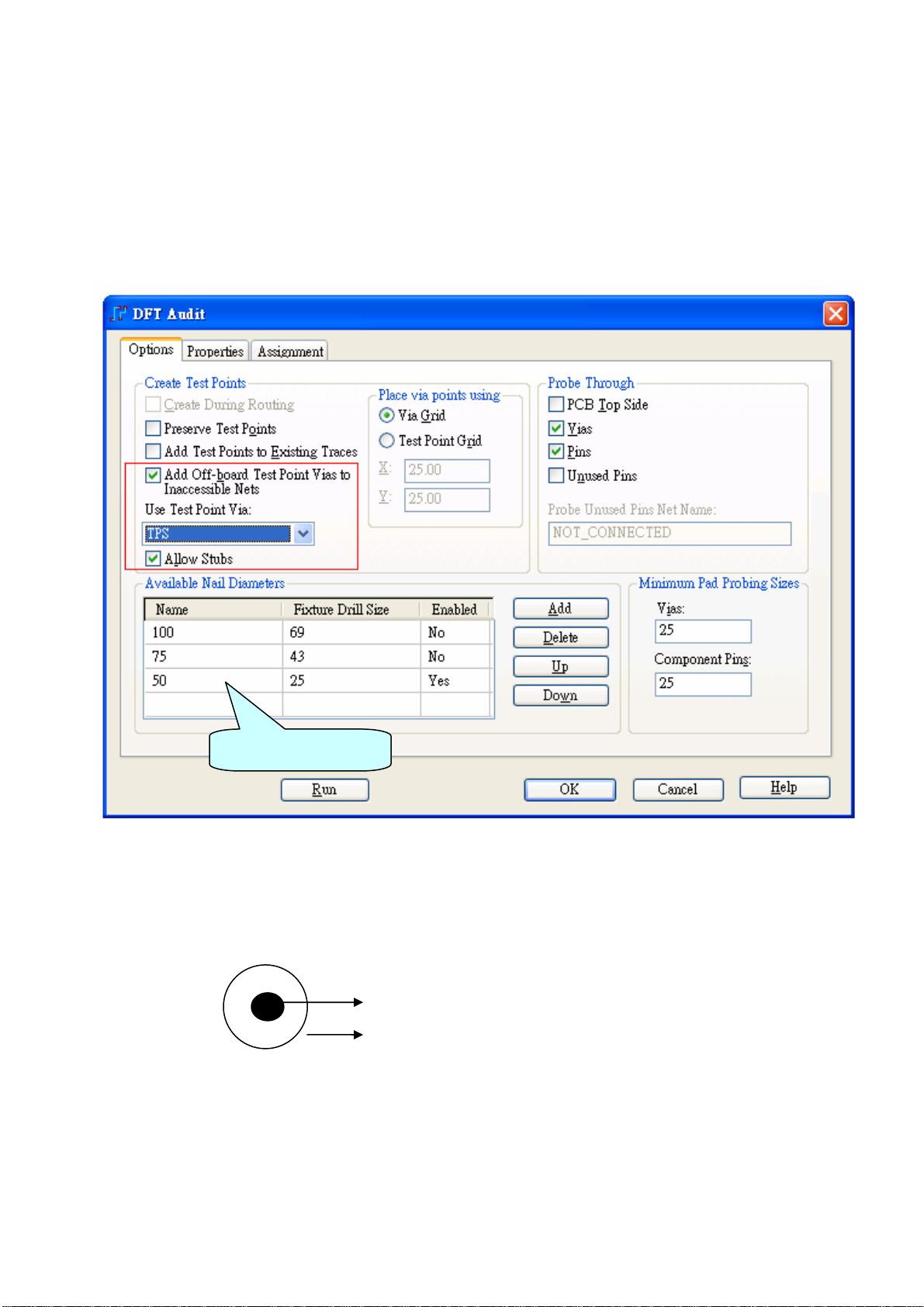

### PCB Layout设计与技术要点详解 #### 一、PCB Layout术语解释 1. **Component Side(零件面、正面)**:大多数电子元器件都安装在这个面上。 2. **Solder Side(焊锡面、反面)**:与Component Side相对的一面,用于焊接。 3. **Solder Mask(止焊膜面)**:防止焊锡粘附于非必要区域的保护层。 4. **Top Pad**:位于零件面的焊接点,无论是钻孔还是电镀。 5. **Bottom Pad**:位于焊锡面的焊接点,同样包括钻孔或电镀的情况。 6. **Positive Layer**:单双面板的各层线路以及多层板的顶层、底层和内层线路。 7. **Negative Layer**:通常指多层板中的电源层。 8. **Inner Pad**:多层板中Positive Layer内的垫片。 9. **Anti-Pad**:多层板的Negative Layer上用于绝缘的部分,确保不与零件脚接触。 10. **Thermal Pad**:在多层板Negative Layer上用于散热或导通的垫片。 11. **Pad(焊垫)**:除了SMD Pad之外的所有Top Pad、Bottom Pad以及Inner Pad的形状和大小应该保持一致。 12. **Moat**:不同信号的电源平面和地平面之间的隔离带。 13. **Grid**:布局时的走线网格点。 #### 二、测试点(Test Point):ATE测试点供工厂ICT测试治具使用 - **ICT测试点Layout注意事项**: 1. 测试点的尺寸一般为30-35mil,对于密集元件可以减小到30mil。 2. 测试点与元件Pad的距离最小为40mil。 3. 测试点之间的最小距离为50-75mil,高密度情况下可以缩小到50mil。 4. 测试点需要均匀分布在PCB上,以确保测试过程中板面受力均衡。 5. 多层板需要通过贯穿孔将测试点置于焊锡面上。 6. 测试点必须设置在Bottom Layer。 7. 输出test point report(.asc文件格式)供制造商分析可测性。 8. 设置测试点的方法:通过Setup > Pads > Stacks进行设置。 9. 使用工具自动加载测试点:Tools > DFT Audit。 #### 三、基准点(光学校准点)- for SMD - **基准点设置规则**: 1. 在Solder Mask范围内不能有任何Trace、Silk Screen、Via或开口,并且在同一层的对应位置应为完整的铜箔。 2. PCB光学校正点应当是圆形的,便于SMT机器定位。在每个有Pin的IC的pin1端及其对角线上各设置一个基准点,基准点为直径1.0mm的圆形Pad,Solder Mask为直径3.0mm的圆形。 3. 基准点的位置必须与SMD零件位于同一面,如果PCB是双面SMD,则两面都需要设置基准点。 4. 基准点需要放置在PCB的四个角或边缘,确保机器能够准确识别定位。 以上介绍了PCB Layout设计中的一些关键技术点,包括基础的术语解释、测试点的设计注意事项以及基准点的设置规则等。这些内容对于确保PCB设计的可靠性和制造过程中的测试至关重要。在实际应用中,还需要根据具体的产品需求和技术规格来进一步细化这些设计准则。

剩余22页未读,继续阅读

- 粉丝: 0

- 资源: 8

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

- 职工上、下班交通费补贴规定.docx

- 房地产公司圣诞活动策划方案.docx

- 全球旅游与经济指标数据集,旅游影响因素数据集,旅游与收入数据(六千六百多条数据)

- 公司下午茶费用预算.xlsx

- 下午茶.docx

- 毕设和企业适用springboot计算机视觉平台类及在线平台源码+论文+视频.zip

- 2014年度体检项目.xls

- 年度员工体检项目.xls

- 年度体检.xlsx

- 毕设和企业适用springboot跨境电商平台类及虚拟现实体验平台源码+论文+视频.zip

- 毕设和企业适用springboot平台对接类及全球电商管理平台源码+论文+视频.zip

- 数据库-sqlite客户端-sqlite-访问sqlite数据库

- 住宅小区汽车超速检测及报警系统设计(单片机源码+图+报告)

- 毕设和企业适用springboot区块链技术类及客户关系管理平台源码+论文+视频.zip

- 毕设和企业适用springboot区块链技术类及音频处理平台源码+论文+视频.zip

- 毕设和企业适用springboot区块链交易平台类及交通信息平台源码+论文+视频.zip

信息提交成功

信息提交成功