系统化厂房布置方案.pptx

2.虚拟产品一经售出概不退款(资源遇到问题,请及时私信上传者)

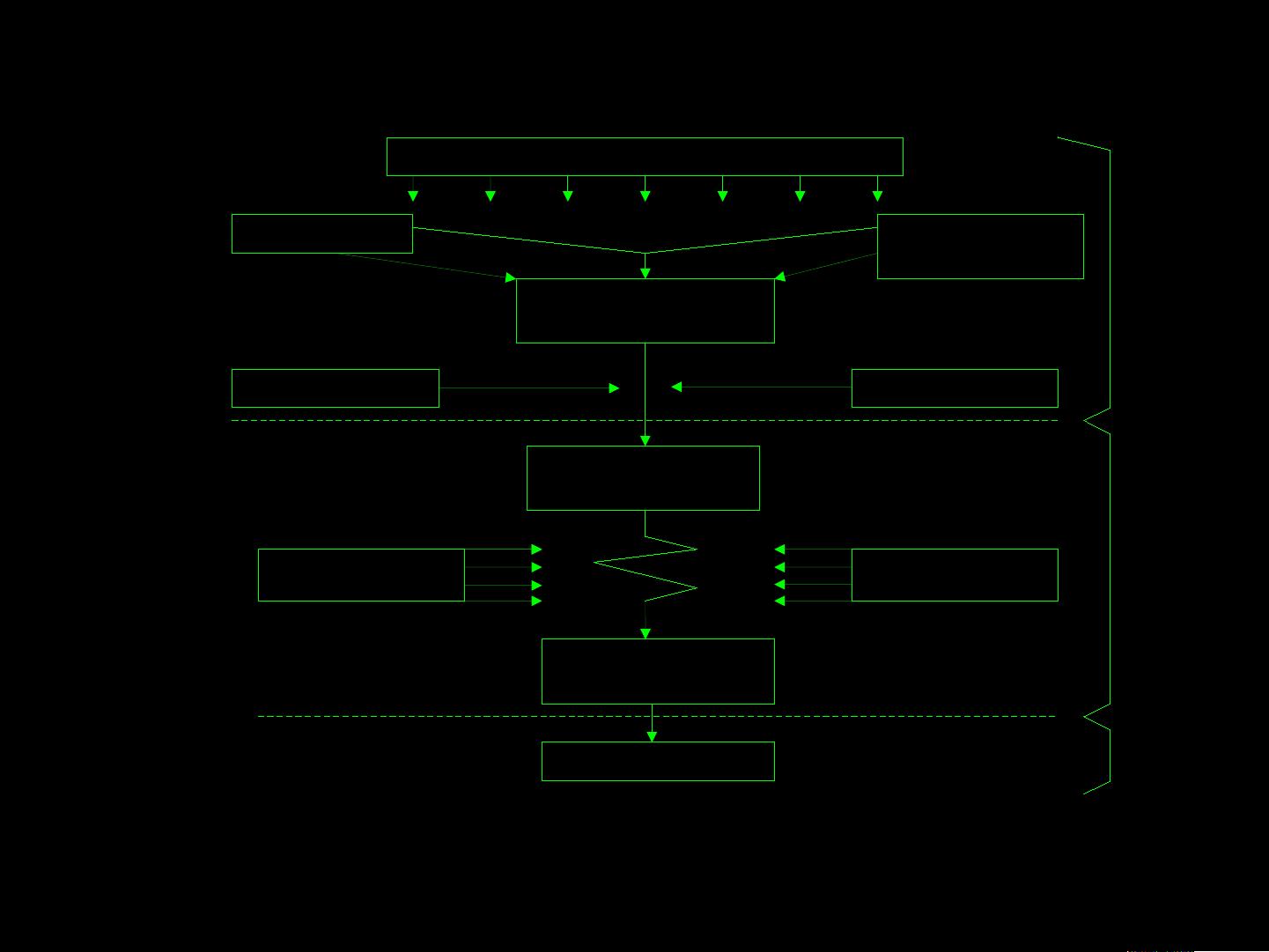

系统化厂房布置是工业工程领域中的重要环节,旨在优化生产环境,提高效率和降低成本。R·缪瑟提出的系统布置设计SLP(System Layout Planning)是一种广泛应用的方法,不仅适用于工厂,还广泛应用于医院、学校等各类设施的设计。SLP通常分为四个阶段:确定位置、总体区分、详细布置和实施。 第一阶段,确定位置,主要关注工厂的总体地理位置选择,考虑交通便利性、土地成本、环境法规等因素。 第二阶段,总体区分,涉及初步规划基本物流模式和总体布局,包括物料流动的方向、频率和距离,以及各部门的大致分布。 第三阶段,详细布置,进一步确定每个作业单位的具体位置,确保工艺流程顺畅,减少不必要的物料搬运,提高生产效率。 第四阶段,实施阶段,包括编制施工计划、设备采购和安装,直至工厂正式投入运营。 SLP过程中,程序模式选择分析寻优是关键步骤,需要输入P(产品)、Q(数量)、P-Q(产品与数量的关系)、R(生产路线)、S(辅助服务部门)和T(时间)等数据。这些数据涵盖了产品特性、生产规模、工艺流程、支持服务和时间安排等核心要素,影响着设施布置的决策。 五个基本要素对设施布置的影响具体如下: 1. P(产品):决定了所需的生产设备类型、物料搬运方式以及设施的构成。 2. Q(数量):影响设施的规模、设备数量、运输量和建筑空间需求。 3. R(生产路线):定义了工艺流程和物流路径,影响作业单位间的关系和物料搬运路线。 4. S(辅助服务部门):提供生产所需的支持服务,如办公、质量管理、环保设施等,对生产系统的稳定运行至关重要。 5. T(时间):关乎设备数量、所需面积、人员配置和工序平衡。 此外,还有其他影响因素,如城市规划、外部协作条件、交通运输条件等,都需要在设计时综合考虑。物料分类和产品-产量分析是优化物流的关键,通过对物料种类、流量和重要性的评估,可以确定合适的设施布置形式,如采用集中式、线性或单元式布置等。 物流量的计算通常有两种方法:当量物流量法和玛格法,用于量化不同特性的物料在设施间的流动情况,以便于设计高效的物料搬运系统。 系统化厂房布置是一门涉及多方面因素的复杂工程,需要综合运用各种方法和技术,确保生产效率和经济效益的最大化。通过SLP,我们可以实现更加科学、合理的工厂布局,降低运营成本,提升企业的竞争力。

剩余45页未读,继续阅读

- 粉丝: 0

- 资源: 22万+

我的内容管理

展开

我的内容管理

展开

我的资源

快来上传第一个资源

我的资源

快来上传第一个资源

我的收益 登录查看自己的收益

我的收益 登录查看自己的收益 我的积分

登录查看自己的积分

我的积分

登录查看自己的积分

我的C币

登录后查看C币余额

我的C币

登录后查看C币余额

我的收藏

我的收藏  我的下载

我的下载  下载帮助

下载帮助

前往需求广场,查看用户热搜

前往需求广场,查看用户热搜最新资源

信息提交成功

信息提交成功